La selección de un horno tubular de tres zonas es una decisión crítica que depende de hacer coincidir las capacidades del equipo con sus necesidades específicas de procesamiento térmico. Los factores más importantes a evaluar son la clasificación de temperatura máxima del horno, las dimensiones físicas y el material del tubo de proceso, la precisión y programabilidad del controlador de temperatura, y su compatibilidad con las atmósferas de procesamiento requeridas.

Un horno de tres zonas es una inversión en precisión térmica. El objetivo no es simplemente comprar un calentador, sino adquirir una herramienta capaz de crear un entorno de temperatura altamente uniforme y controlable. Su elección final debe guiarse por el perfil de temperatura específico que exige su proceso, no solo por las especificaciones máximas del horno.

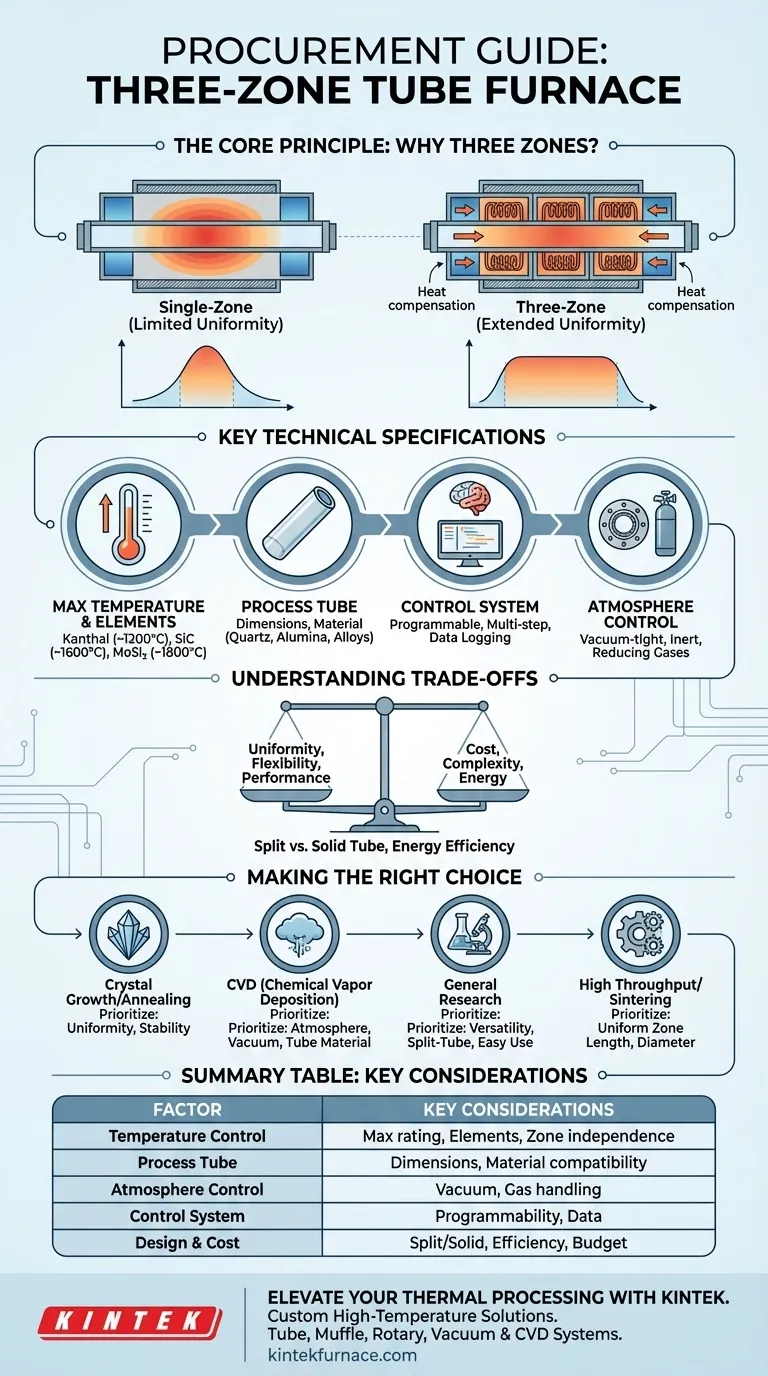

El Principio Central: ¿Por qué Tres Zonas?

Para tomar una decisión informada, primero debe comprender la ventaja fundamental de un diseño de tres zonas. Está diseñado para resolver un problema común en los hornos de zona única: la pérdida de calor en los extremos del tubo.

Superando la Pérdida de Calor en las Zonas Finales

Un horno estándar de zona única es más caliente en su centro geométrico. La temperatura disminuye naturalmente hacia las aberturas del tubo a medida que el calor escapa al entorno circundante. Esto crea una región muy corta de verdadera uniformidad de temperatura.

Cómo Tres Zonas Crean Uniformidad

Un horno de tres zonas divide la cámara de calentamiento en una zona central grande flanqueada por dos zonas finales más pequeñas. Cada zona tiene su propio termopar y controlador independientes.

Para crear un perfil de temperatura plano y uniforme, los operadores configuran las zonas finales a una temperatura ligeramente más alta. Esto compensa la pérdida de calor natural, creando efectivamente una "barrera térmica" que mantiene la zona central en el punto de ajuste deseado a lo largo de una longitud mucho mayor.

Más Allá de la Uniformidad: Creación de Perfiles Personalizados

El control independiente también permite aplicaciones más avanzadas. Puede programar intencionalmente un gradiente de temperatura a través de la muestra, con cada zona manteniendo una temperatura diferente. Esto es esencial para procesos como el transporte de vapor físico o ciertos tipos de crecimiento de cristales.

Especificaciones Técnicas Clave a Evaluar

Una vez que comprenda el principio, puede evaluar las especificaciones técnicas en el contexto de su aplicación.

Temperatura Máxima y Elementos Calefactores

La temperatura máxima de funcionamiento es el primer filtro. Esta capacidad está dictada por los elementos calefactores utilizados dentro del horno. Los tipos comunes de elementos incluyen:

- Kanthal (A-1): Hasta ~1200°C

- Carburo de Silicio (SiC): Hasta ~1600°C

- Disiliciuro de Molibdeno (MoSi2): Hasta ~1800°C

Asegúrese de que la clasificación máxima del horno proporcione un margen de seguridad por encima de su temperatura de procesamiento requerida.

Dimensiones y Material del Tubo de Proceso

Las dimensiones del tubo (su longitud y diámetro interior) determinan su capacidad de muestra o rendimiento.

Igualmente importante es el material del tubo, que debe elegirse por su clasificación de temperatura y compatibilidad química con su muestra y atmósfera. Los materiales comunes incluyen:

- Cuarzo: Rentable y excelente para muchos procesos hasta ~1100°C, pero no apto para su uso con álcalis.

- Alúmina: Una cerámica de alta pureza con una clasificación de temperatura muy alta (>1700°C) y excelente resistencia química.

- Inconel/Aleaciones: Útil para aplicaciones que requieren integridad de alto vacío donde las cerámicas podrían ser demasiado frágiles.

El Sistema de Control: El Cerebro de la Operación

Las tres zonas de calentamiento solo son tan efectivas como el sistema que las controla. Un controlador moderno debe ofrecer programabilidad de varios pasos, lo que le permite crear recetas térmicas complejas con rampas, permanencias y enfriamiento controlado. Busque características como el registro de datos en tiempo real y una interfaz de usuario intuitiva.

Control de Atmósfera y Versatilidad

Si su proceso no se puede realizar en aire ambiente, el control de la atmósfera no es negociable. Esto requiere un sistema de horno con bridas herméticas al vacío y capacidades de manejo de gas. Verifique que el sistema esté diseñado para sus necesidades específicas, ya sea que esté fluyendo un gas inerte (como Argón), un gas reductor (como una mezcla de Hidrógeno) o funcionando bajo vacío.

Comprender las Compensaciones

Un horno perfecto no existe; cada elección implica equilibrar prioridades contrapuestas.

Uniformidad vs. Costo

Un horno de tres zonas es inherentemente más complejo y costoso que un modelo de zona única debido a los controladores, termopares y cableado de potencia adicionales. Debe determinar si la uniformidad de temperatura superior es esencial para su proceso y justifica la inversión adicional.

Diseño de Tubo Dividido vs. Tubo Sólido

Muchos hornos de tres zonas están disponibles en una configuración de "tubo dividido", donde el cuerpo del horno se abre con bisagras. Esto permite una colocación y extracción fáciles del tubo de proceso, lo cual es especialmente útil si el tubo está conectado a un aparato externo complejo. Los diseños de tubo sólido son más simples y pueden ser ligeramente más eficientes energéticamente.

Consumo de Energía

Los hornos más grandes y las temperaturas de funcionamiento más altas resultan en un consumo significativo de energía. Considere los costos operativos a largo plazo, especialmente para aplicaciones de producción o uso continuo. La calidad del aislamiento del horno desempeñará un papel importante en su eficiencia energética general.

Tomando la Decisión Correcta para su Proceso

En última instancia, su aplicación dicta el conjunto correcto de características.

- Si su enfoque principal es el crecimiento de cristales de alta pureza o el recocido de semiconductores: Priorice el mayor grado de uniformidad de temperatura y un sistema de control con programación excepcionalmente estable y precisa.

- Si su enfoque principal es el depósito químico de vapor (CVD): Céntrese en las capacidades de control de atmósfera, la integridad de vacío de las bridas finales y un material de tubo compatible con sus gases precursores.

- Si su enfoque principal es la investigación general en ciencia de materiales: Seleccione un horno versátil con un amplio rango de temperatura, un diseño de tubo dividido para facilitar el intercambio de muestras y un controlador programable intuitivo.

- Si su enfoque principal es maximizar el rendimiento para sinterización o calcinación: Evalúe cuidadosamente la longitud de la zona calentada uniforme y el diámetro del tubo para asegurar que cumpla con los requisitos de tamaño de su lote.

Al evaluar sistemáticamente estos factores frente a sus objetivos de proceso específicos, seleccionará un horno que sirva como una herramienta confiable y precisa en los años venideros.

Tabla Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Control de Temperatura | Clasificación de temperatura máxima, elementos calefactores (p. ej., Kanthal, SiC, MoSi2), independencia de la zona para uniformidad |

| Tubo de Proceso | Dimensiones (largo, diámetro), material (p. ej., cuarzo, alúmina, Inconel) para compatibilidad y capacidad |

| Control de Atmósfera | Brida hermética al vacío, manejo de gas para entornos inertes, reductores o de vacío |

| Sistema de Control | Programabilidad, recetas de múltiples pasos, registro de datos, interfaz de usuario |

| Diseño y Costo | Tubo dividido frente a tubo sólido, eficiencia energética, compensaciones con el presupuesto |

¿Listo para elevar su procesamiento térmico con un horno tubular de tres zonas personalizado?

En KINTEK, nos especializamos en soluciones avanzadas de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos que incluye Hornos Tubulares, Hornos de Crisol, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus requisitos experimentales, ya sea para crecimiento de cristales, recocido de semiconductores, CVD o investigación de materiales.

Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales