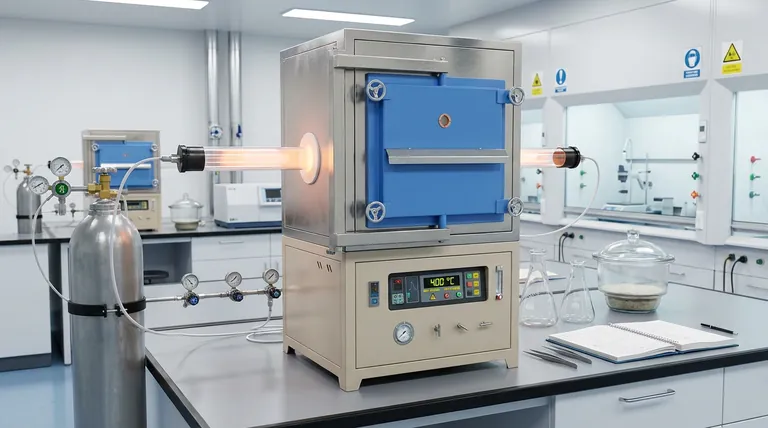

Para tratar con éxito los precursores de poliimida, un horno tubular debe proporcionar una atmósfera protectora de nitrógeno estrictamente controlada y un calentamiento programado de alta precisión específicamente entre 350 °C y 450 °C. Estas condiciones son innegociables para inducir los cambios químicos necesarios para crear membranas TR-PBO (polibenzoxazol de reordenamiento térmico) de alta calidad.

La función principal del horno tubular no es simplemente calentar el material, sino inducir una ciclodescarboxilación intramolecular irreversible. Al controlar estrictamente el perfil térmico y el entorno, el horno permite la regulación precisa de la distribución del volumen libre, que en última instancia define el rendimiento de la membrana.

La necesidad de control de la atmósfera

Prevención de la degradación del material

El tratamiento térmico de los precursores de poliimida requiere altas temperaturas que normalmente destruirían los materiales orgánicos.

Un horno tubular aborda esto proporcionando una atmósfera protectora de nitrógeno sellada y estrictamente controlada.

Garantizar la especificidad química

Al eliminar el oxígeno, el horno garantiza que la energía aplicada impulse la reacción de reordenamiento específica en lugar de la combustión o la oxidación.

Este entorno protector es esencial para mantener la integridad del marco de carbono durante el proceso de transformación.

Calentamiento de precisión e ingeniería estructural

Impulsar la reacción TR

La conversión a TR-PBO es un proceso químico llamado reordenamiento térmico (TR).

Esta reacción depende de una ventana de temperatura específica, que generalmente oscila entre 350 °C y 450 °C.

El horno tubular utiliza un calentamiento programado de alta precisión para alcanzar y mantener estas temperaturas, asegurando que el precursor experimente los cambios irreversibles necesarios.

Regulación del volumen libre

Las propiedades físicas de la membrana final dependen en gran medida de cómo se distribuye el calor.

La distribución precisa del calor del horno permite la regulación precisa de la distribución del volumen libre dentro de la membrana.

Este "volumen libre" se refiere a los vacíos microscópicos creados cuando se eliminan grupos (como CO2) de la cadena polimérica, lo cual es fundamental para las capacidades de filtración de la membrana.

Comprensión de las compensaciones

El riesgo de irreversibilidad

El proceso inducido por el horno tubular, la ciclodescarboxilación intramolecular, es irreversible.

Debido a que la estructura química se altera permanentemente, no hay margen de error en el programa de calentamiento.

Sensibilidad a las fluctuaciones térmicas

Si bien el horno busca la precisión, el material es muy sensible a las desviaciones.

Si la temperatura es demasiado baja (por debajo de 350 °C), el reordenamiento no ocurrirá de manera efectiva; si no se controla o es excesivo, puede comprometer la estabilidad mecánica de la membrana.

Lograr propiedades óptimas de la membrana

Si su enfoque principal es la conversión química:

- Asegúrese de que el horno mantenga un rango estricto de 350 °C a 450 °C para garantizar la ciclodescarboxilación completa de los poliimidas orto-sustituidos.

Si su enfoque principal es la estructura de los poros:

- Priorice la precisión de la rampa de calentamiento programada, ya que esto dicta la distribución del volumen libre y la permeabilidad final de la membrana.

El éxito en la fabricación de membranas TR-PBO depende completamente de la rigurosa estabilidad del entorno térmico y atmosférico proporcionado por el horno.

Tabla resumen:

| Condición crítica | Requisito | Propósito en la fabricación de TR-PBO |

|---|---|---|

| Atmósfera | Nitrógeno sellado (sin O2) | Previene la oxidación; asegura la especificidad química |

| Rango de temperatura | 350 °C – 450 °C | Impulsa la ciclodescarboxilación intramolecular irreversible |

| Control de calentamiento | Rampa programada de alta precisión | Regula la distribución del volumen libre y la estructura de los poros |

| Naturaleza del proceso | Reacción irreversible | Alteración estructural permanente del marco de carbono |

Optimice su investigación de membranas con la precisión KINTEK

No permita que las fluctuaciones térmicas comprometan la integridad de su material. KINTEK ofrece sistemas líderes en la industria de tubos, vacío y CVD diseñados para cumplir con las rigurosas demandas del tratamiento de precursores de poliimida. Respaldados por I+D y fabricación de expertos, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para garantizar que sus membranas TR-PBO logren una permeabilidad óptima y precisión estructural.

¿Listo para mejorar su procesamiento térmico? ¡Contáctenos hoy mismo para una solución personalizada!

Referencias

- Mario Rojas-Rodríguez, Carla Aguilar‐Lugo. Thermally Rearranged (TR) Polybenzoxazoles from <i>o</i>-Substituted Precursor Polyimides with Phenyl Pendant Groups: Synthesis, Properties, and Thermal Rearrangement Conditions. DOI: 10.1021/acs.macromol.4c00169

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo facilita un horno tubular programable la transformación de materiales Al/SiC? Calor de precisión para recubrimientos cerámicos

- ¿Por qué se prefiere un horno tubular para la síntesis de NRBBO:Eu2+? Logre un control preciso de la atmósfera para los fósforos

- ¿Cuál es la función de un horno tubular de laboratorio en la producción de nanopartículas de BiFeO3? Domina la etapa de calcinación

- ¿Qué tipos de materiales de tubo están disponibles para los hornos tubulares y cuáles son sus límites de temperatura? Elija el material adecuado para su laboratorio

- ¿Qué condiciones críticas proporciona un horno tubular de alta temperatura para NiO-CNF? Domina la síntesis de materiales híbridos

- ¿Qué materiales se utilizan habitualmente para el tubo de calentamiento en un horno tubular de 70 mm? Optimice sus experimentos a alta temperatura

- ¿Cómo genera un horno tubular altas temperaturas para el tratamiento térmico? Descubra Soluciones de Calentamiento de Precisión

- ¿Qué se debe considerar al comprar un horno tubular de vacío? Factores clave para la precisión y el rendimiento