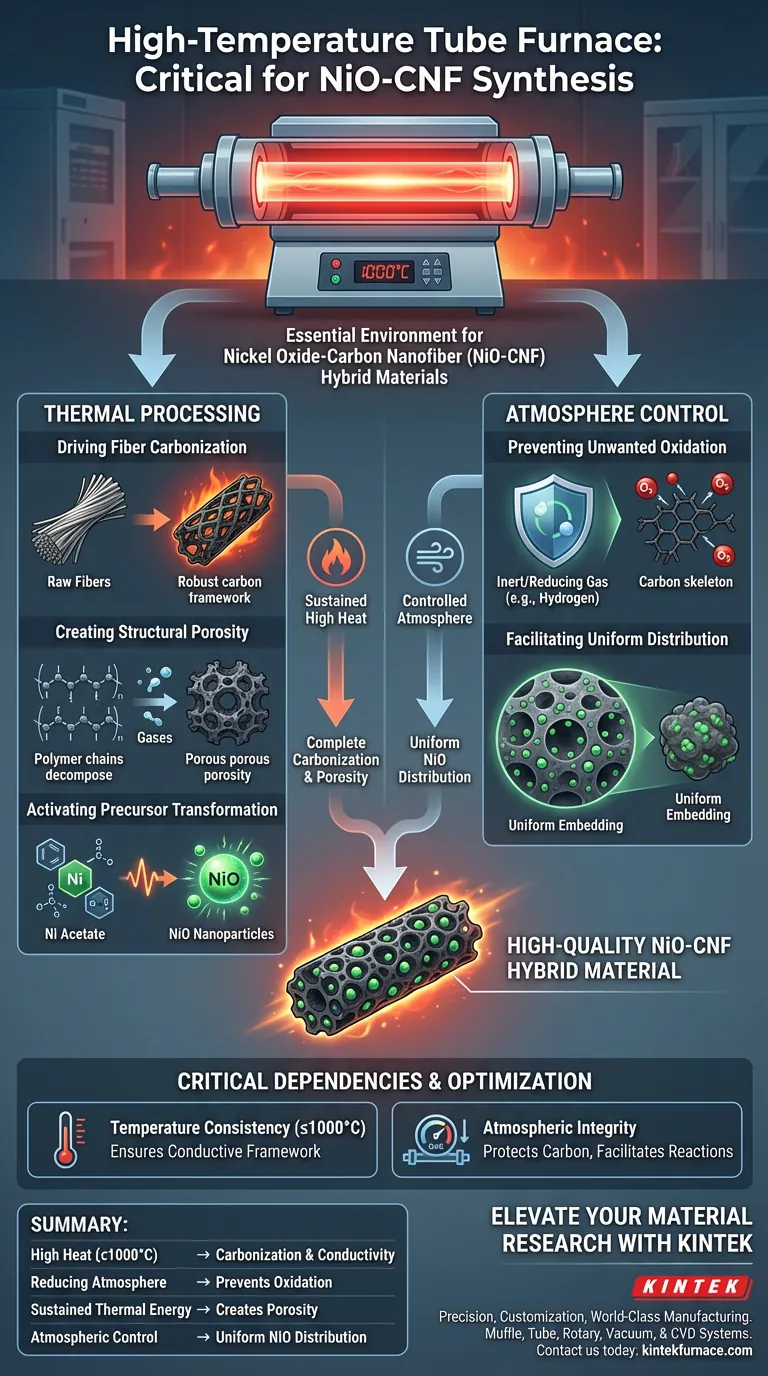

Un horno tubular de alta temperatura crea el entorno esencial para la síntesis de materiales híbridos de óxido de níquel-nanofibras de carbono (NiO-CNF) al proporcionar calor alto constante junto con una atmósfera estrictamente controlada. Este equipo mantiene temperaturas de hasta 1000 °C en un entorno reductor o inerte (como hidrógeno), impulsando la carbonización simultánea de la matriz de fibra y la conversión química de los precursores en nanopartículas activas.

El horno tubular de alta temperatura no es simplemente una fuente de calor; actúa como un reactor preciso que sincroniza la creación de un esqueleto de carbono conductor con la síntesis y la incrustación uniforme de nanopartículas de óxido de níquel (NiO).

El papel del procesamiento térmico

Impulso de la carbonización de fibras

El horno proporciona temperaturas altas constantes que son críticas para el proceso de carbonización. Bajo este calor sostenido, las fibras crudas se convierten en un marco de carbono robusto y conductor que sirve como columna vertebral estructural del material híbrido.

Creación de porosidad estructural

La energía térmica impulsa la descomposición de los componentes del polímero sacrificial dentro del material. Esta descomposición es esencial porque excava las estructuras de poros donde residirán finalmente las nanopartículas activas.

Activación de la transformación de precursores

El calor funciona en conjunto con los precursores químicos. Específicamente, proporciona la energía necesaria para que los precursores de acetato de níquel sufran los cambios químicos necesarios para convertirse en nanopartículas de óxido de níquel (NiO).

La importancia del control de la atmósfera

Prevención de la oxidación no deseada

Un entorno normal de aire abierto destruiría el material a estas temperaturas. El horno tubular proporciona una atmósfera reductora o inerte controlada, utilizando a menudo hidrógeno, para proteger la estructura de carbono en desarrollo de la combustión.

Facilitación de la distribución uniforme

La atmósfera controlada asegura que las reacciones químicas procedan a un ritmo regulado. Esta regulación permite que las nanopartículas de NiO recién formadas se distribuyan uniformemente a través de los poros creados por la descomposición del polímero, en lugar de agruparse en la superficie.

Dependencias críticas del proceso

Consistencia de la temperatura

El proceso depende de la capacidad del horno para mantener una temperatura constante (hasta 1000 °C). Las fluctuaciones de calor pueden provocar una carbonización incompleta o una formación de poros inconsistente, comprometiendo la conductividad del material.

Integridad atmosférica

La calidad del material final está directamente ligada a la pureza del entorno del horno. Si la atmósfera reductora o inerte se ve comprometida, la transformación química del acetato de níquel puede fallar o el marco de carbono puede degradarse.

Optimización de la síntesis de materiales

Para lograr híbridos NiO-CNF de alta calidad, debe ajustar las condiciones del horno para que coincidan con sus objetivos de material específicos:

- Si su enfoque principal es la máxima conductividad: Asegúrese de que el horno mantenga una temperatura alta y constante para garantizar la carbonización completa del marco de carbono.

- Si su enfoque principal es la dispersión de partículas: Priorice la estabilidad de la atmósfera inerte o reductora para facilitar la distribución uniforme de las nanopartículas de NiO dentro de las estructuras de poros.

El éxito de la formación de NiO-CNF depende del control riguroso tanto de la estabilidad térmica como de la composición atmosférica.

Tabla resumen:

| Condición del proceso | Función en la síntesis de NiO-CNF | Impacto en la calidad del material |

|---|---|---|

| Calor alto (≤1000 °C) | Impulsa la carbonización y la transformación de precursores | Determina el esqueleto estructural y la conductividad |

| Atmósfera reductora/inerte | Previene la oxidación y protege el esqueleto de carbono | Asegura la integridad del marco conductor |

| Energía térmica sostenida | Descompone los polímeros sacrificiales | Crea la porosidad esencial para la incrustación de nanopartículas |

| Control atmosférico | Regula las tasas de reacción química | Facilita la distribución uniforme de nanopartículas de NiO |

Mejore su investigación de materiales con KINTEK

La precisión es innegociable al sintetizar híbridos NiO-CNF de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio.

Ya sea que necesite un control riguroso de la atmósfera para la carbonización o una distribución uniforme del calor para la dispersión de nanopartículas, nuestros hornos de alta temperatura proporcionan la estabilidad que su investigación exige.

Contáctenos hoy para discutir sus necesidades de hornos personalizados y optimice su flujo de trabajo de síntesis con KINTEK.

Guía Visual

Referencias

- Juhyeong Kim, Yoonkook Son. Lotus Root Type Nickel Oxide-Carbon Nanofibers: A Hybrid Supercapacitor Electrode Material. DOI: 10.3390/app14072977

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué es crítica la composición química de la aleación utilizada en los reactores tubulares? Perspectivas sobre los resultados del craqueo de etano

- ¿Qué papel juega un horno tubular de cuarzo en la pirólisis de poliimida? Control de Precisión para Tamices Moleculares de Carbono

- ¿Cuál es el papel de un horno tubular en la conversión del polvo de posos de café en biocarbón? Dominio de la Pirólisis de Precisión

- ¿Por qué se requiere un horno tubular para la calcinación de TiO2 en una atmósfera mixta de H2/Ar? Ingeniería de Defectos de TiO2-X

- ¿Qué aplicaciones de laboratorio utilizan los hornos tubulares? Esenciales para la síntesis de materiales y el tratamiento térmico

- ¿Cómo facilita un reactor de tubo de cuarzo a alta temperatura la síntesis de microesferas de PC-CNT? Perspectivas de expertos

- ¿Qué condiciones ambientales críticas proporciona un horno tubular de alta temperatura? Optimización del entrecruzamiento CPOF-4/5

- ¿Qué condiciones críticas proporciona un horno de tubo de vacío para la medición de Tc de superconductores? Control térmico de precisión