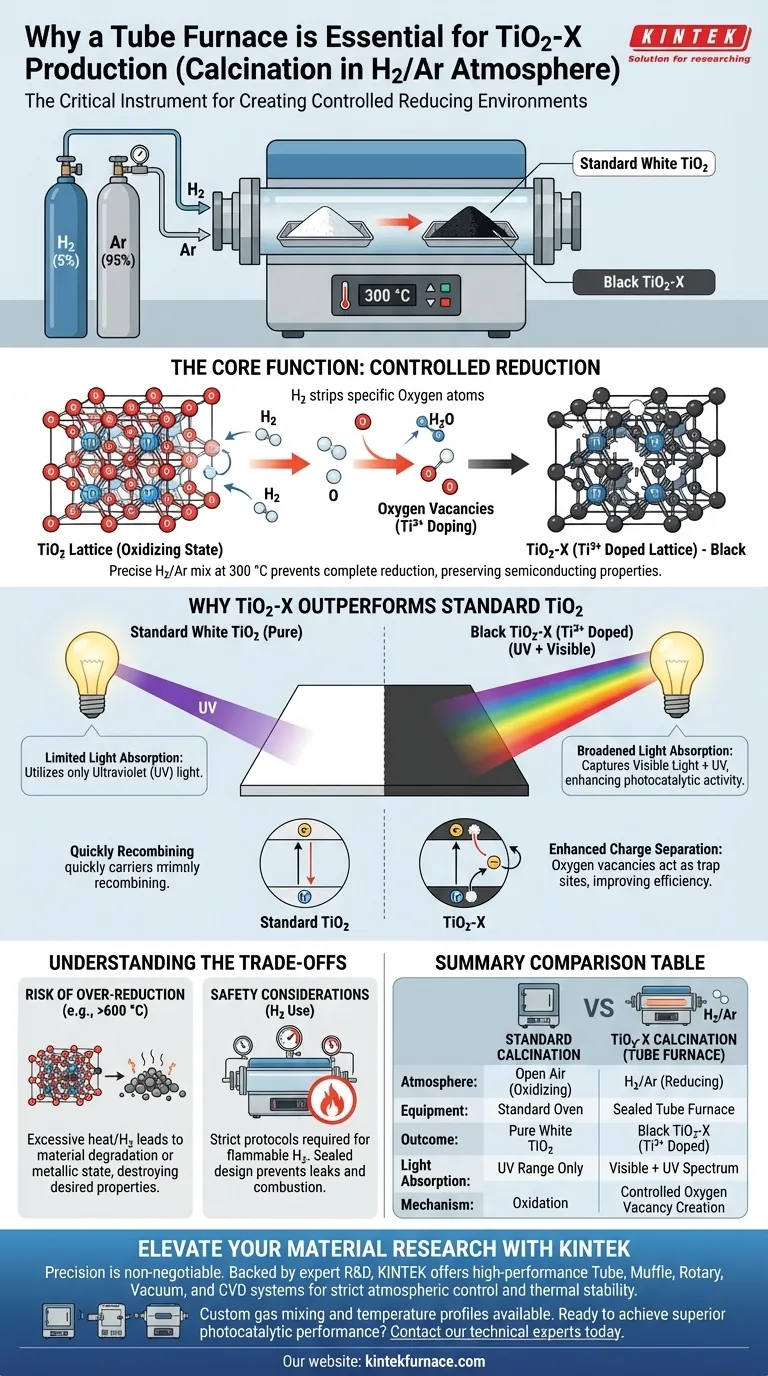

El horno tubular es un instrumento crítico porque crea un entorno reductor estrictamente controlado necesario para alterar la estructura química del dióxido de titanio (TiO2). Al utilizar una mezcla específica de hidrógeno (H2) y argón (Ar), el horno permite la introducción precisa de defectos en la red del material, un proceso que es imposible en un ambiente de aire abierto o en un horno estándar.

La función principal del horno tubular en este proceso es la "reducción controlada". Permite mantener una temperatura precisa de 300 °C dentro de una atmósfera reductora, convirtiendo el TiO2 blanco estándar en TiO2-X negro mediante la introducción de vacantes de oxígeno (dopaje de Ti3+) sin reducir completamente el material a un estado metálico.

El Mecanismo de Reducción Controlada

Para comprender por qué se requiere este equipo específico, hay que ir más allá del simple calentamiento y examinar la ingeniería química que ocurre a nivel atómico.

Creación de la Atmósfera Reductora

La calcinación estándar suele ocurrir en aire (oxidante). La producción de TiO2-X requiere lo contrario: una atmósfera reductora.

El horno tubular permite el flujo de una mezcla de gases específica, típicamente 5% H2 y 95% Ar. El hidrógeno actúa como agente reductor activo, mientras que el argón sirve como portador inerte para mantener la presión y la seguridad.

Introducción de Vacantes de Oxígeno

El objetivo no es fundir el material, sino modificar su red. El gas reductor H2 elimina átomos de oxígeno específicos de la estructura del TiO2.

Esto crea "vacantes de oxígeno", dopando efectivamente el material con iones Ti3+. Este cambio químico es lo que crea la "X" en TiO2-X, cambiando fundamentalmente las propiedades electrónicas del material.

Regulación Precisa de la Temperatura

Según sus datos principales, esta reacción requiere un entorno estable a 300 °C.

Un horno tubular proporciona la estabilidad térmica necesaria para mantener esta temperatura de manera uniforme en toda la muestra. Esto asegura que la reducción sea consistente en todo el lote, evitando un dopaje desigual que degradaría el rendimiento.

Por qué el TiO2-X Supera al TiO2 Estándar

La necesidad del horno tubular se justifica por las significativas mejoras de rendimiento del material resultante.

Ampliación de la Absorción de Luz

El TiO2 estándar es blanco, lo que significa que refleja la luz visible y solo utiliza la luz ultravioleta (UV).

El dopaje con Ti3+ convierte el material en negro (TiO2-X). Este color oscuro indica que el material ahora puede absorber un rango significativamente más amplio del espectro, capturando específicamente la energía de la luz visible que el TiO2 estándar no capta.

Mejora de la Separación de Carga

Las vacantes de oxígeno creadas en el horno tubular actúan como sitios de atrapamiento que mejoran la separación de cargas eléctricas.

Al evitar que los portadores de carga (electrones y huecos) se recombinen demasiado rápido, el material se vuelve mucho más eficiente en aplicaciones fotocatalíticas o fotovoltaicas.

Comprender las Compensaciones

Si bien el horno tubular es esencial para esta síntesis, el proceso requiere una gestión cuidadosa de riesgos específicos.

El Riesgo de Sobrerreducción

El control es primordial. Si la temperatura es demasiado alta (por ejemplo, cercana a los 600 °C) o la concentración de hidrógeno es demasiado alta, corre el riesgo de "sobrerreducción" del material.

En lugar de crear un semiconductor dopado (TiO2-X), podría eliminar demasiado oxígeno, degradando la estructura del óxido o llevándola hacia un estado metálico, lo que destruiría las propiedades fotocatalíticas deseadas.

Consideraciones de Seguridad

El uso de hidrógeno, incluso al 5%, requiere estrictos protocolos de seguridad.

El diseño del horno tubular está específicamente sellado para gestionar gases inflamables de forma segura, evitando fugas y asegurando que la atmósfera reductora no se mezcle con el oxígeno ambiental a altas temperaturas, lo que podría provocar combustión.

Tomar la Decisión Correcta para su Objetivo

Los parámetros específicos que elija para su horno tubular dependen completamente de las propiedades finales del material que requiera.

- Si su enfoque principal es la Eficiencia Fotocatalítica (TiO2-X): Adhiérase estrictamente al objetivo de 300 °C para lograr una reducción parcial (dopaje de Ti3+) y ampliar la absorción de luz visible.

- Si su enfoque principal son Precursores Metálicos o Aleaciones: Probablemente necesitaría temperaturas más altas (por ejemplo, 600 °C) para lograr una reducción completa a un estado metálico, pero esto no es aplicable para la producción de TiO2-X semiconductor.

El horno tubular no es solo un calentador; es un reactor químico que equilibra con precisión la energía térmica y la composición del gas para diseñar defectos atómicos para un rendimiento superior del material.

Tabla Resumen:

| Parámetro | Calcinación Estándar | Calcinación de TiO2-X (Horno Tubular) |

|---|---|---|

| Atmósfera | Aire Abierto (Oxidante) | Mezcla H2/Ar (Reductora) |

| Equipo | Horno de Mufla Estándar | Horno Tubular Sellado |

| Resultado Clave | TiO2 Blanco Puro | TiO2-X Negro (Dopado con Ti3+) |

| Absorción de Luz | Solo Rango UV | Espectro de Luz Visible + UV |

| Mecanismo Central | Oxidación | Creación Controlada de Vacantes de Oxígeno |

Mejore su Investigación de Materiales con KINTEK

La precisión es innegociable al diseñar materiales avanzados como el TiO2-X. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Tubos, Muflas, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para proporcionar el control atmosférico estricto y la estabilidad térmica que requiere su síntesis.

Ya sea que necesite capacidades de mezcla de gases personalizadas para reducción con hidrógeno o perfiles de temperatura especializados para dopaje delicado, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para sus necesidades únicas.

¿Listo para lograr un rendimiento fotocatalítico superior? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Bingke Zhang, Ergang Wang. Facile Synthesis of Organic–Inorganic Hybrid Heterojunctions of Glycolated Conjugated Polymer‐TiO<sub>2−X</sub> for Efficient Photocatalytic Hydrogen Evolution. DOI: 10.1002/smll.202402649

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las ventajas de las diferentes configuraciones de zonas de calentamiento en hornos tubulares? Optimice sus procesos térmicos

- ¿Cuál es la función de un horno de tubo de cuarzo durante el crecimiento de HA-CNT? Guía esencial para CVD de precisión

- ¿Cuál es la función básica de un horno tubular de alta temperatura? Procesamiento térmico de precisión para la síntesis de materiales

- ¿Cuál es la función de un horno tubular en la sulfuración de Cu2SnS3? Dominio de la transformación de fases de semiconductores

- ¿Qué aplicaciones de protección ambiental utilizan hornos tubulares multizona? Desbloquee la precisión en el tratamiento de residuos y la tecnología verde

- ¿Qué es un horno de tubo de caída? Ideal para estudiar procesos rápidos de combustión e ignición.

- ¿Qué es un horno tubular? Calentamiento de precisión para aplicaciones de laboratorio e industriales

- ¿Cómo funciona un horno tubular en el proceso de pirólisis catalítica para la producción de biocarbón? Mejora la calidad de la carbonización