En esencia, el proceso para utilizar un horno de tubo de vacío implica cargar su material, sellarlo dentro de un tubo, controlar con precisión el entorno atmosférico y luego ejecutar un ciclo controlado de calentamiento y enfriamiento. Los pasos fundamentales incluyen colocar la muestra, sellar el tubo con una brida, utilizar una bomba de vacío para eliminar el aire, introducir opcionalmente un gas específico y luego ejecutar el perfil de temperatura preprogramado.

El éxito en el manejo de un horno de tubo de vacío tiene menos que ver con el calentamiento y más con la preparación meticulosa de la atmósfera interna. Dominar el ciclo de evacuación y purga del tubo del horno es el factor más crítico para lograr un entorno experimental puro y controlado.

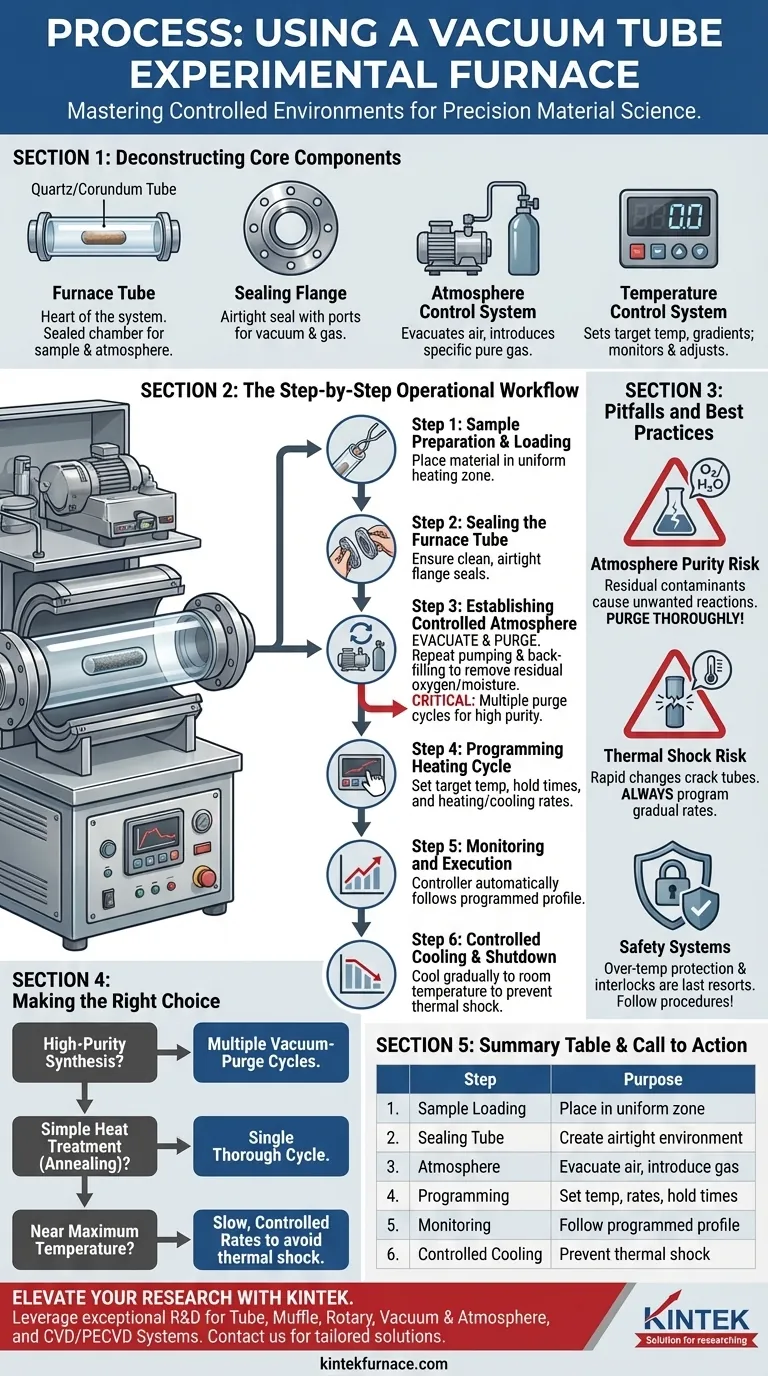

Deconstruyendo los Componentes Centrales

Para operar el horno correctamente, primero debe comprender la función de sus partes clave. Cada componente desempeña un papel distinto en la creación de un entorno controlado de alta temperatura.

El Tubo del Horno

El tubo del horno, generalmente hecho de cuarzo o corindón, es el corazón del sistema. Actúa como la cámara sellada que contiene su material experimental y la atmósfera controlada.

La Brida de Sellado

Se utilizan bridas de acero inoxidable para crear un sello hermético en los extremos del tubo del horno. Estas bridas están equipadas con puertos para conectar una bomba de vacío y una entrada de aire para introducir gases específicos.

El Sistema de Control de Atmósfera

Este sistema consta de una bomba de vacío y una entrada de gas. La bomba evacúa el aire no deseado y los contaminantes, mientras que la entrada permite la introducción de un gas o mezcla de gases específico y puro para crear la atmósfera experimental deseada.

El Sistema de Control de Temperatura

Este es el cerebro del horno. Le permite establecer temperaturas objetivo, definir tasas de calentamiento y enfriamiento (gradientes) y monitorear y ajustar automáticamente los elementos calefactores durante todo el experimento para garantizar la precisión.

El Flujo de Trabajo Operativo Paso a Paso

Seguir un procedimiento sistemático es esencial para la seguridad y la repetibilidad experimental. Cada paso se basa en el anterior para garantizar que el entorno final sea exactamente el previsto.

Paso 1: Preparación y Carga de la Muestra

Comience colocando su material experimental preparado dentro del centro del tubo de cuarzo o corindón. Asegúrese de que esté posicionado dentro de la zona de calentamiento uniforme del horno.

Paso 2: Sellado del Tubo del Horno

Fije con cuidado las bridas de acero inoxidable a ambos extremos del tubo. Asegúrese de que los sellos estén limpios y colocados correctamente para garantizar un entorno hermético.

Paso 3: Establecimiento de la Atmósfera Controlada

Esta es la fase más crítica. Primero, utilice la bomba de vacío para evacuar el tubo y eliminar el aire ambiente. Una vez que se logra el vacío, introduzca el gas experimental deseado a través de la entrada de aire.

Para experimentos que requieren alta pureza, se recomienda encarecidamente repetir este proceso de bombear vacío y rellenar con la atmósfera deseada varias veces. Este ciclo de purga reduce drásticamente el oxígeno residual y la humedad.

Paso 4: Programación e Iniciación del Ciclo de Calentamiento

Utilizando el sistema de control, programe su temperatura objetivo, cualquier tiempo de mantenimiento necesario y las tasas tanto de calentamiento como de enfriamiento. Una vez configurado, puede iniciar el proceso de calentamiento.

Paso 5: Monitoreo y Ejecución

El sistema de control tomará el control. Monitoreará continuamente la temperatura y ajustará automáticamente la potencia a los elementos calefactores para seguir con precisión su perfil programado.

Paso 6: Enfriamiento Controlado y Apagado

Una vez completada la duración del experimento, el controlador apagará los elementos calefactores. Se debe permitir que el horno se enfríe gradualmente hasta la temperatura ambiente antes de ventilar el tubo y recuperar su muestra.

Comprensión de las Trampas y las Mejores Prácticas

Simplemente seguir los pasos no es suficiente; comprender el "por qué" detrás de ellos previene experimentos fallidos y daños al equipo.

La Necesidad Crítica de Pureza Atmosférica

No purgar correctamente el tubo es el error más común. El oxígeno o la humedad residual pueden causar reacciones químicas no deseadas a altas temperaturas, comprometiendo la integridad de su experimento y la calidad de sus resultados.

El Riesgo de Choque Térmico

Tanto los tubos de cuarzo como los de corindón son susceptibles a agrietarse si se someten a cambios rápidos de temperatura. Programe siempre tasas graduales de calentamiento y enfriamiento para evitar el choque térmico y prolongar la vida útil de su tubo de horno.

Priorización de los Sistemas de Seguridad

Los hornos modernos están equipados con protección contra sobretemperatura e interbloqueos de seguridad. Comprenda lo que hacen estas características, pero no dependa de ellas como sustituto de un procedimiento operativo correcto. Son una última línea de defensa.

Tomando la Decisión Correcta para su Experimento

Su objetivo específico dicta cómo debe aplicar este proceso. Utilice las siguientes pautas para adaptar la operación a sus necesidades.

- Si su enfoque principal es la síntesis de alta pureza: Debe realizar el ciclo de vacío y purga varias veces para minimizar los contaminantes.

- Si su enfoque principal es el tratamiento térmico simple (recocido): Un único y exhaustivo ciclo de vacío y purga puede ser suficiente si los contaminantes traza no son una preocupación.

- Si su enfoque principal es trabajar cerca de la temperatura máxima: Preste mucha atención a la clasificación del material del tubo y utilice tasas de calentamiento y enfriamiento lentas y controladas para evitar el choque térmico.

Dominar este proceso transforma el horno de un simple horno a un instrumento de precisión para la ciencia de los materiales.

Tabla Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Preparación y Carga de la Muestra | Colocar el material en la zona de calentamiento uniforme |

| 2 | Sellado del Tubo del Horno | Crear un entorno hermético con bridas |

| 3 | Establecimiento de la Atmósfera Controlada | Evacuar el aire e introducir gases específicos |

| 4 | Programación del Ciclo de Calentamiento | Establecer temperatura, tasas y tiempos de mantenimiento |

| 5 | Monitoreo y Ejecución | Seguir automáticamente el perfil programado |

| 6 | Enfriamiento Controlado y Apagado | Enfriar gradualmente para evitar el choque térmico |

¿Listo para elevar las capacidades de su laboratorio con soluciones de alta temperatura de precisión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Sistemas de Tubo, Mufla, Rotatorios, de Vacío y Atmósfera, y CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su investigación y ofrecer resultados confiables.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería