Un horno tubular establece un entorno térmico inerte y preciso esencial para la síntesis de materiales SFC5. Principalmente, proporciona una atmósfera sellada y protegida con nitrógeno, combinada con un control de temperatura programado para alcanzar aproximadamente 500 °C, asegurando que el material experimente las transformaciones químicas necesarias sin degradarse.

El horno tubular sirve como un reactor que sincroniza distintos procesos químicos: facilita la carbonización pirolítica de los precursores y, al mismo tiempo, permite la sublimación y fijación del azufre dentro del marco de carbono, todo ello protegido de la oxidación.

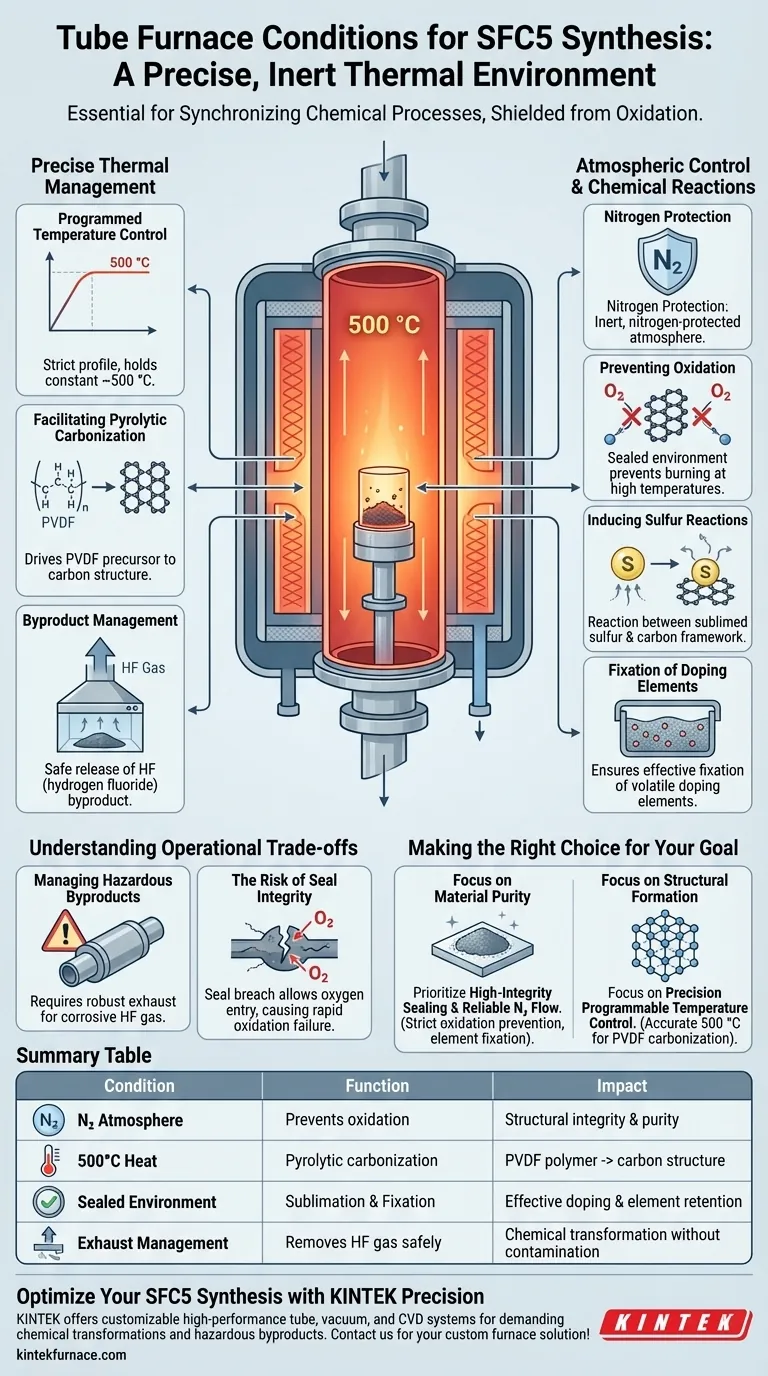

Gestión Térmica Precisa

Control de Temperatura Programado

La síntesis de SFC5 depende de la estricta adherencia a un perfil de temperatura específico. El horno tubular utiliza calentamiento programado para aumentar y mantener altas temperaturas, específicamente alrededor de 500 °C.

Facilitación de la Carbonización Pirolítica

Este entorno constante de alta temperatura es necesario para procesar el material precursor, PVDF. El calor impulsa la carbonización pirolítica del PVDF, convirtiendo el polímero en la estructura de carbono necesaria.

Gestión de Subproductos

Durante esta fase de calentamiento, el entorno del horno acomoda la liberación de gas HF (fluoruro de hidrógeno). Esta liberación es un paso crítico en la transformación química del precursor PVDF.

Control Atmosférico y Reacciones Químicas

Protección con Nitrógeno

Una característica definitoria del horno tubular en esta aplicación es su capacidad para mantener una atmósfera protegida con nitrógeno. Este entorno inerte es indispensable para preservar la integridad del material.

Prevención de la Oxidación

Dado que la síntesis ocurre a altas temperaturas, los materiales de carbono son muy susceptibles a quemarse o degradarse si se exponen al oxígeno. La atmósfera sellada previene la oxidación de los materiales de carbono, asegurando que el marco estructural permanezca intacto.

Inducción de Reacciones de Azufre

El entorno controlado facilita interacciones químicas complejas más allá del simple calentamiento. Induce una reacción entre el azufre sublimado y el marco de carbono recién formado.

Fijación de Elementos de Dopaje

La naturaleza sellada del sistema garantiza que los elementos volátiles no escapen simplemente. Asegura la fijación efectiva de los elementos de dopaje en la estructura del material, lo cual es vital para las propiedades finales del material SFC5.

Comprensión de las Compensaciones Operativas

Gestión de Subproductos Peligrosos

Si bien el horno tubular facilita eficazmente la liberación de gas HF, esto crea un desafío secundario. El HF es altamente corrosivo y tóxico, lo que significa que el sistema de escape del horno debe ser lo suficientemente robusto para manejar este subproducto de manera segura.

El Riesgo de Integridad del Sello

El éxito de la síntesis depende completamente del "sistema de control de atmósfera sellada". Cualquier rotura o fuga en los sellos del tubo introducirá inmediatamente oxígeno, lo que provocará la rápida oxidación del marco de carbono y el fracaso de la síntesis.

Tomando la Decisión Correcta para su Objetivo

Para garantizar una síntesis de SFC5 de alta calidad, debe priorizar las capacidades específicas de su horno tubular en función de las necesidades de su proceso:

- Si su enfoque principal es la Pureza del Material: Priorice un horno con un sistema de sellado de alta integridad y un flujo de nitrógeno confiable para prevenir estrictamente la oxidación y garantizar la fijación de los elementos de dopaje.

- Si su enfoque principal es la Formación Estructural: Concéntrese en la precisión del controlador de temperatura programable para asegurar que el objetivo de 500 °C se mantenga constantemente para una carbonización efectiva del PVDF.

El éxito en la síntesis de SFC5 requiere ver el horno tubular no solo como un calentador, sino como un reactor químico sellado que equilibra la pirólisis, la sublimación y el dopaje simultáneamente.

Tabla Resumen:

| Condición | Función en la Síntesis de SFC5 | Impacto en el Material |

|---|---|---|

| Atmósfera de Nitrógeno | Previene la oxidación del marco de carbono | Asegura la integridad estructural y la pureza |

| Calor Programado de 500 °C | Facilita la carbonización pirolítica del PVDF | Convierte el polímero en estructura de carbono |

| Entorno Sellado | Permite la sublimación y fijación del azufre | Asegura un dopaje efectivo y la retención de elementos |

| Gestión de Escape | Elimina de forma segura el gas HF (fluoruro de hidrógeno) | Permite la transformación química sin contaminación |

Optimice su Síntesis de SFC5 con la Precisión de KINTEK

Lograr el equilibrio perfecto entre la atmósfera protegida con nitrógeno y la gestión térmica precisa es fundamental para la integridad del material SFC5. KINTEK ofrece sistemas de tubos, vacío y CVD de alto rendimiento diseñados para manejar transformaciones químicas exigentes y subproductos peligrosos como el gas HF.

Respaldados por I+D y fabricación de expertos, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de investigación, garantizando una fijación de azufre y carbonización confiables. ¿Listo para mejorar su síntesis de materiales? ¡Contacte a KINTEK hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Jianjiao Wang. An S-Infused/S, F-Codoped PVDF-Derived Carbon as a High-Performance Anode for Sodium-Ion Batteries. DOI: 10.3390/ma18174018

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es necesario el recocido a alta temperatura en un horno tubular para LaAlO3? Optimizar la adhesión de películas delgadas de TiO2

- ¿Por qué se mezcla el biocarbón con KOH y se trata a 800 °C en un horno tubular? Descubre los secretos del carbono poroso jerárquico

- ¿Cómo funciona una cámara inferior de cuarzo? Mejora la pureza y estabilidad de la sinterización hasta 1300°C

- ¿Cuál es el propósito del pretratamiento de sustratos de zafiro en un horno tubular? Optimice la base de su crecimiento epitaxial

- ¿Cuál es la función de la disposición de calentamiento de cinco zonas en un DTF multizona? Domina la precisión térmica en la combustión

- ¿Cuál es el propósito de un motor paso a paso equipado con un reductor 100:1 en un horno tubular? Lograr un control de precisión

- ¿Cómo facilita un horno tubular horizontal de doble zona el crecimiento de WSe2 mediante CVT? Control de Gradiente Térmico de Precisión

- ¿Por qué se utilizan hornos tubulares de alta temperatura para aleaciones TiZrMoSn0.8Hf0.2? Beneficios esenciales para la ciencia de materiales