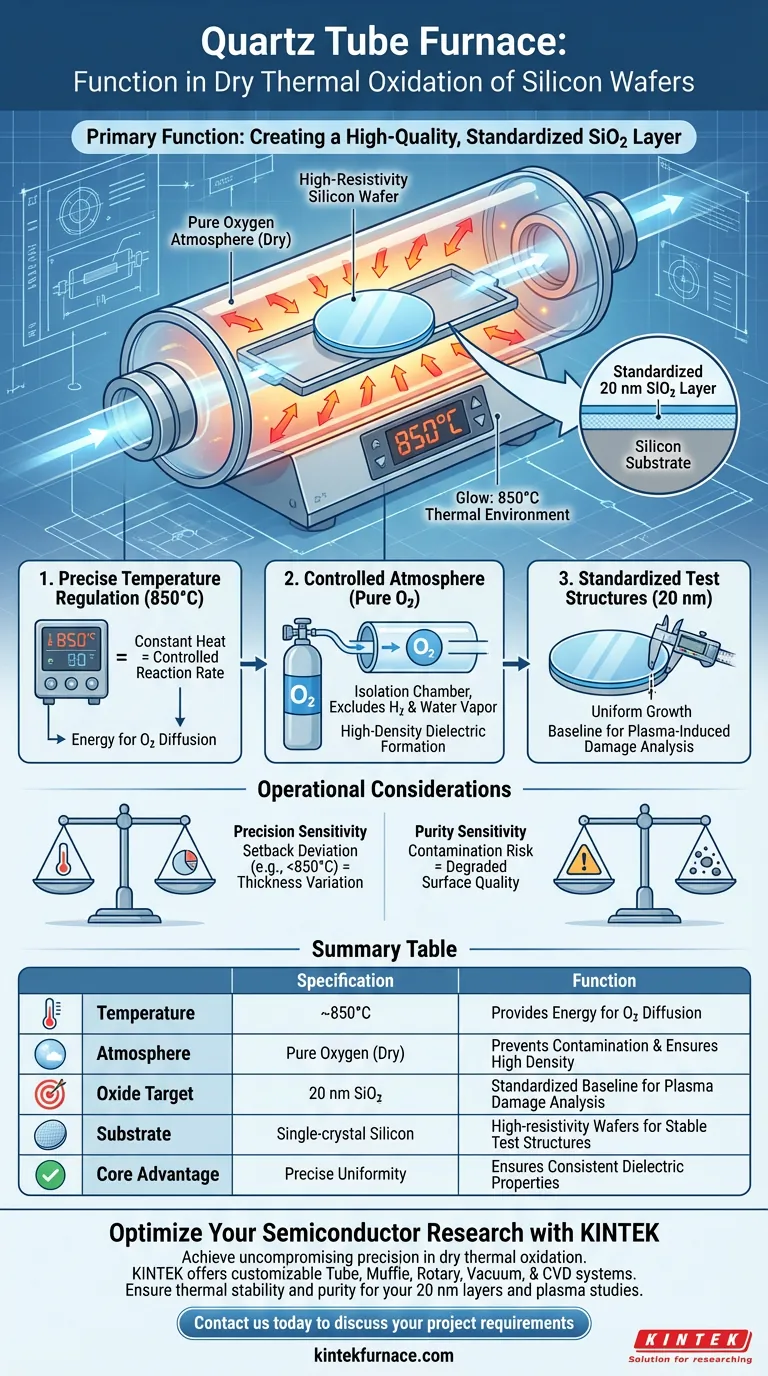

La función principal de un horno de tubo de cuarzo en este contexto es proporcionar un entorno estrictamente controlado para el crecimiento de una capa de óxido térmico (SiO2) de alta calidad en obleas de silicio monocristalino. Al mantener una temperatura precisa de aproximadamente 850 °C en una atmósfera de oxígeno puro, el horno facilita la reacción química necesaria para crear una capa de óxido uniforme y estandarizada. Este proceso es un requisito previo crítico para el análisis avanzado, como el estudio de mecanismos de daño inducido por plasma.

En la oxidación térmica en seco, el horno de tubo de cuarzo actúa como un reactor de alta precisión que combina calor estable y oxígeno puro para hacer crecer una capa estandarizada de SiO2 de 20 nm, sirviendo como una línea base confiable para evaluar las propiedades de las obleas de silicio.

La mecánica del crecimiento del óxido

Regulación precisa de la temperatura

La capacidad principal del horno de tubo de cuarzo es su habilidad para mantener un entorno térmico riguroso, típicamente centrado en 850 °C.

Este ajuste específico de alta temperatura proporciona la energía necesaria para que las moléculas de oxígeno se difundan en la superficie del silicio.

El calor constante es vital para asegurar que la reacción proceda a una velocidad controlada en toda la oblea.

Creación de atmósfera controlada

El término "seco" en oxidación térmica en seco se refiere específicamente al uso de una atmósfera de oxígeno puro dentro del tubo.

El tubo de cuarzo sirve como una cámara de aislamiento, protegiendo las obleas de silicio de alta resistividad de contaminantes externos.

Al excluir hidrógeno o vapor de agua, el horno asegura la formación de una capa dieléctrica densa y de alta calidad.

Creación de estructuras de prueba estandarizadas

Garantía de uniformidad

Para la investigación en temas sensibles como el daño inducido por plasma, las dimensiones físicas de la estructura de prueba deben ser exactas.

El horno permite el crecimiento uniforme de la capa de óxido, apuntando típicamente a un espesor preciso de 20 nm.

Esta uniformidad asegura que cualquier variación observada en pruebas posteriores se deba a las variables experimentales, no a defectos en la estructura inicial de la oblea.

Formación de dieléctrico de alta calidad

La interacción entre el silicio monocristalino y el oxígeno puro crea una interfaz superior en comparación con otros métodos.

Esto resulta en una capa robusta de óxido térmico (SiO2) que es eléctricamente estable.

Dicha estabilidad es esencial cuando se utilizan obleas de alta resistividad para crear estructuras iniciales estandarizadas.

Consideraciones operativas y compensaciones

La necesidad de precisión

Si bien el horno de tubo de cuarzo produce resultados de alta calidad, depende completamente de la estabilidad de los parámetros del proceso.

Una desviación del punto de ajuste de 850 °C puede alterar la velocidad de crecimiento, lo que lleva a variaciones en el espesor objetivo de 20 nm.

Sensibilidad a la pureza

La ventaja de usar una atmósfera de oxígeno puro se pierde si el entorno se ve comprometido.

El tubo de cuarzo debe mantenerse meticulosamente para prevenir la contaminación por partículas, lo que degradaría la calidad de la superficie de silicio monocristalino.

Aplicando esto a tu proceso

Para maximizar la utilidad de un horno de tubo de cuarzo para el procesamiento de obleas de silicio, alinea tus controles operativos con tus resultados específicos:

- Si tu enfoque principal es la Consistencia de la Investigación: Calibra estrictamente el horno a 850 °C para asegurar que la capa de óxido resultante de 20 nm sea idéntica en todos los lotes de muestras.

- Si tu enfoque principal es el Análisis de Defectos: Prioriza la pureza del suministro de oxígeno para descartar la contaminación como fuente de daño durante los estudios de plasma.

Al aprovechar el entorno preciso de un horno de tubo de cuarzo, estableces la línea base fundamental requerida para un análisis preciso de semiconductores.

Tabla resumen:

| Parámetro | Especificación | Función |

|---|---|---|

| Temperatura | ~850°C | Proporciona energía para la difusión de oxígeno |

| Atmósfera | Oxígeno Puro (Seco) | Previene la contaminación y asegura alta densidad |

| Objetivo de Óxido | 20 nm SiO2 | Línea base estandarizada para análisis de daño por plasma |

| Sustrato | Silicio Monocristalino | Obleas de alta resistividad para estructuras de prueba estables |

| Ventaja Principal | Precisión Uniforme | Asegura propiedades dieléctricas consistentes entre lotes |

Optimiza tu investigación en semiconductores con KINTEK

Logra una precisión inquebrantable en tus procesos de oxidación térmica en seco con las soluciones térmicas líderes en la industria de KINTEK. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer tus requisitos de laboratorio únicos.

Ya sea que estés cultivando capas de óxido de 20 nm o realizando estudios avanzados de daño inducido por plasma, nuestro equipo garantiza la estabilidad térmica y la pureza que tu investigación exige. Contáctanos hoy mismo para discutir los requisitos de tu proyecto y descubre cómo nuestros hornos diseñados por expertos pueden mejorar tu análisis de materiales.

Guía Visual

Referencias

- Shota Nunomura, Masaru Hori. O2 and Ar plasma processing over SiO2/Si stack: Effects of processing gas on interface defect generation and recovery. DOI: 10.1063/5.0184779

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alta temperatura para los electrolitos sólidos de sulfuro? Mejora el rendimiento de tu investigación de baterías

- ¿Cómo garantizan los hornos de tubo de laboratorio la calidad del silicio de grado solar? Dominio del pretratamiento para la pureza

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo beneficia un horno eléctrico horizontal a la metalurgia de polvos? Logre un sinterizado preciso para piezas de alto rendimiento

- ¿Por qué se requiere un horno de tubo de alta temperatura con protección de gas inerte para Ti3AlC2? Guía experta de síntesis

- ¿Cuál es el proceso para utilizar un horno experimental de tubo de vacío? Domine el control preciso para su laboratorio

- ¿Cuáles son los beneficios principales de usar un horno de tubo dividido? Mejore la eficiencia del laboratorio con una flexibilidad inigualable

- ¿Cuáles son las limitaciones de los hornos tubulares al craquear materiales pesados? Supere la coquización e impulse la eficiencia