Se requiere un horno tubular de alta temperatura para crear una atmósfera protectora de argón controlada con precisión para el recocido de polvos de electrolitos sólidos de sulfuro. Este tratamiento térmico específico es fundamental para reparar el daño mecánico causado por la molienda en bolas y transformar el polvo crudo en un material de alto rendimiento.

El horno sirve como un recipiente de reacción controlado que elimina las tensiones internas dentro del material. Este proceso es la clave para pasar de un estado desordenado y estresado a una estructura altamente cristalina con conductividad iónica optimizada.

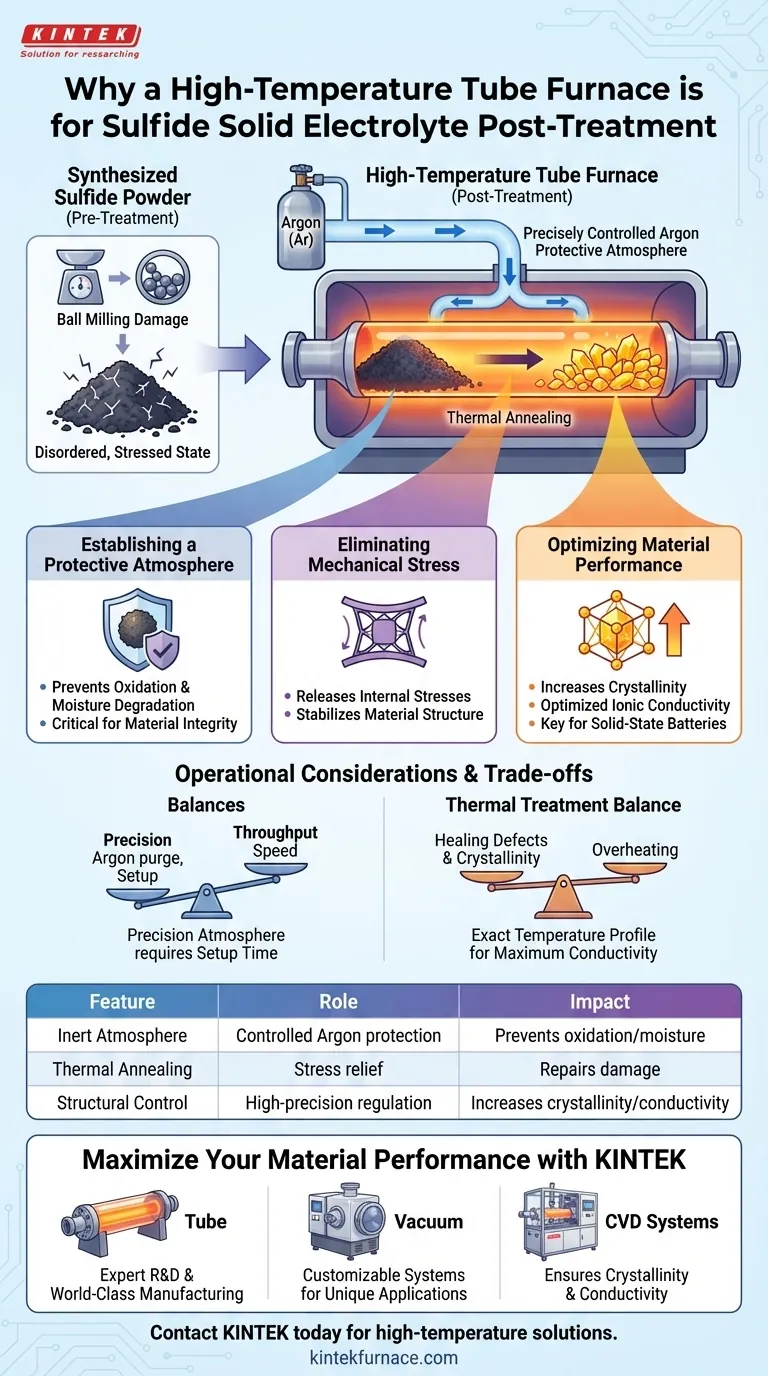

Funciones críticas del horno tubular

Establecimiento de una atmósfera protectora

Los electrolitos sólidos de sulfuro son materiales muy sensibles. La función principal del horno tubular es mantener una atmósfera protectora de argón controlada con precisión.

Este entorno inerte es indispensable durante el proceso de calentamiento. Evita que el material reaccione con el oxígeno o la humedad del aire, lo que degradaría el electrolito antes de que forme la estructura correcta.

Eliminación del estrés mecánico

La síntesis de estos electrolitos generalmente comienza con molienda en bolas de alta energía. Si bien es eficaz para mezclar, este proceso mecánico genera tensiones internas significativas dentro de las partículas del polvo.

El horno tubular proporciona la energía térmica necesaria para relajar la estructura del material. Al recocer el polvo, se liberan eficazmente estas tensiones acumuladas, estabilizando el material para su aplicación práctica.

Optimización del rendimiento del material

El objetivo final del uso del horno es mejorar las propiedades físicas del electrolito. El tratamiento térmico aumenta directamente la cristalinidad del electrolito sólido.

Existe una correlación directa entre este orden estructural y el rendimiento. Una mayor cristalinidad lograda mediante un recocido adecuado conduce a una conductividad iónica optimizada, que es la métrica más crítica para un electrolito de batería de estado sólido.

Consideraciones operativas y compensaciones

Precisión frente a rendimiento

El requisito de una atmósfera "controlada con precisión" implica una compensación en la velocidad de procesamiento. No se pueden simplemente calentar estos materiales en un horno de aire abierto; el tiempo de configuración para purgar y sellar el tubo con argón es obligatorio.

Apresurar la preparación de la atmósfera para ahorrar tiempo comprometerá el entorno protector, lo que provocará la degradación del material independientemente de la temperatura utilizada.

El equilibrio del tratamiento térmico

Si bien el calor es necesario para reparar los defectos mecánicos, el perfil de temperatura debe ser exacto.

El objetivo es proporcionar suficiente energía para aumentar la cristalinidad y curar los defectos sin sobrecalentar la muestra. El horno tubular permite esta regulación específica, asegurando que el material alcance el punto óptimo para una conductividad máxima.

Tomar la decisión correcta para tu objetivo

Para sacar el máximo provecho de tu proceso de síntesis, alinea el uso de tu horno con tus objetivos específicos:

- Si tu enfoque principal es maximizar la conductividad iónica: Prioriza la fase de recocido para asegurar que logres el mayor grado de cristalinidad posible.

- Si tu enfoque principal es la estabilidad del material: Concéntrate en la integridad de la atmósfera de argón dentro del tubo para prevenir cualquier oxidación durante el proceso de alivio de tensiones.

El horno tubular de alta temperatura no es solo un elemento calefactor; es una herramienta especializada para la reparación estructural y la protección atmosférica.

Tabla resumen:

| Característica | Función en el postratamiento | Impacto en el electrolito |

|---|---|---|

| Atmósfera inerte | Protección controlada con argón | Previene la oxidación y la degradación por humedad |

| Recocido térmico | Alivio de tensiones de la molienda en bolas | Repara el daño mecánico y las tensiones internas |

| Control estructural | Regulación de temperatura de alta precisión | Aumenta la cristalinidad para una conductividad iónica optimizada |

Maximiza el rendimiento de tu material con KINTEK

Desbloquea todo el potencial de tus electrolitos sólidos de sulfuro con las soluciones especializadas de alta temperatura de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas tubulares, de vacío y CVD de alta precisión diseñados para mantener el riguroso control atmosférico que exige tu investigación. Ya sea que necesites una configuración estándar o un sistema personalizable para aplicaciones únicas de baterías, nuestros hornos garantizan la cristalinidad y conductividad que tus proyectos requieren.

Contacta a KINTEK hoy mismo para discutir las necesidades de alta temperatura de tu laboratorio

Guía Visual

Referencias

- Gordon Jarrold, Arumugam Manthiram. Delineating the Intricate Impact of Carbon in All‐solid‐state Lithium‐Sulfur Batteries. DOI: 10.1002/aenm.202502557

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son los beneficios de los hornos tubulares de acero inoxidable? Descubra la durabilidad, el ahorro de costes y la precisión

- ¿Qué tipos de métodos de calentamiento se utilizan en los hornos de tubo dividido? Optimice sus procesos de alta temperatura

- ¿Cómo varía la cantidad de material procesado entre los hornos tubulares rotatorios de lote y los continuos? Escalone su producción de manera eficiente

- ¿Por qué es necesario un control preciso de la atmósfera en un horno tubular de laboratorio para la conversión de Ni-ZIF-8 a Ni-N-C?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las principales aplicaciones industriales de los hornos tubulares rotatorios? Aumente la eficiencia en metalurgia y procesamiento de materiales

- ¿Qué papel juega un horno tubular de laboratorio en el proceso de carbonización de la pelusa de artemisa? Guía experta para la síntesis de biomasa

- ¿Cuáles son las ventajas de usar un horno tubular para muestras de pequeño volumen u operaciones de bajo rendimiento? Logre precisión y control en su laboratorio