Los principales métodos de calentamiento para los hornos de tubo dividido son la resistencia eléctrica y, en algunos casos, la llama de gas. La resistencia eléctrica es el método más común, que utiliza diferentes materiales de elementos calefactores como alambre de resistencia estándar, Carburo de Silicio (SiC) o Disilicuro de Molibdeno (MoSi2) según la temperatura de funcionamiento requerida.

Si bien existen varias tecnologías de calentamiento, el calentamiento por resistencia eléctrica es el estándar dominante para los hornos de tubo dividido debido a su incomparable precisión y control de temperatura. La decisión crítica no es solo el método, sino el elemento calefactor específico y el aislamiento del horno, ya que esta combinación dicta en última instancia el rendimiento, la eficiencia y la idoneidad para su aplicación.

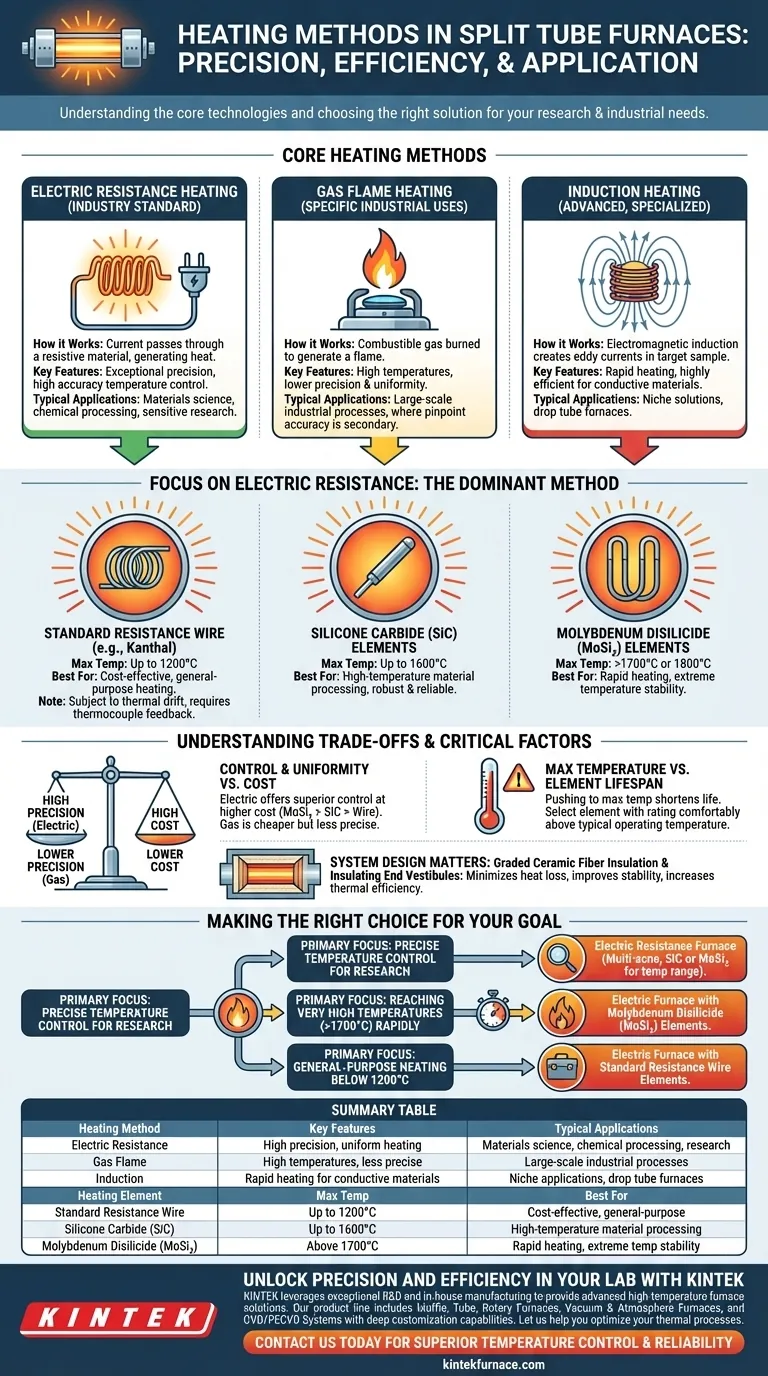

Comprensión de los métodos de calentamiento principales

La eficacia de un horno de tubo dividido se define por cómo genera y contiene el calor. La elección del método de calentamiento es la decisión fundamental que afecta a todos los aspectos de su funcionamiento.

Calentamiento por resistencia eléctrica: el estándar de la industria

El calentamiento por resistencia eléctrica funciona haciendo pasar una corriente eléctrica a través de un material que se resiste al flujo de electricidad, generando calor. Este es el método más común utilizado en los hornos de tubo dividido modernos.

Su popularidad se debe a su excepcional precisión. La temperatura se puede controlar con una precisión notable modulando la potencia eléctrica, lo cual es esencial para la ciencia de los materiales, el procesamiento químico y otras aplicaciones de investigación sensibles.

Calentamiento por llama de gas: para usos industriales específicos

En este método, se quema un gas combustible para generar una llama que calienta directa o indirectamente el tubo del horno. Este enfoque es menos común para los hornos de tubo dividido, especialmente en entornos de laboratorio.

Aunque es capaz de producir altas temperaturas, el calentamiento por llama de gas ofrece mucha menos precisión y uniformidad de temperatura en comparación con la resistencia eléctrica. A veces se considera para procesos industriales específicos a gran escala donde la precisión milimétrica no es la principal preocupación.

Calentamiento por inducción: una alternativa avanzada y especializada

El calentamiento por inducción utiliza la inducción electromagnética para crear corrientes parásitas dentro del material dentro del horno, generando calor directamente en la muestra objetivo. Este método se encuentra típicamente en hornos especializados, como ciertos diseños de tubo de caída (drop tube).

Es muy eficiente para calentar materiales conductores muy rápidamente. Sin embargo, su complejidad y su naturaleza específica del material lo convierten en una solución de nicho en lugar de un método de propósito general para los hornos de tubo dividido estándar.

Elección del elemento calefactor eléctrico adecuado

Para la gran mayoría de los usuarios, la decisión clave radica en seleccionar el elemento calefactor eléctrico correcto para sus necesidades de temperatura.

Alambre de resistencia estándar (por ejemplo, Kanthal)

Estos elementos se utilizan para aplicaciones de temperatura baja a moderada, generalmente hasta alrededor de 1200 °C. Son rentables y fiables para muchas tareas de calentamiento de uso general.

Sin embargo, pueden estar sujetos a deriva térmica, donde su resistencia cambia con el tiempo, lo que afecta la precisión de la temperatura. Esto se gestiona eficazmente mediante el uso de un bucle de retroalimentación de termopar para garantizar que el controlador suministre la potencia correcta para la temperatura objetivo.

Elementos de carburo de silicio (SiC)

Cuando las temperaturas de aplicación superan los límites de los elementos de alambre, el SiC se convierte en el estándar. Estos elementos robustos están diseñados para trabajos a alta temperatura, operando a menudo de manera fiable durante períodos prolongados de hasta 1600 °C. Son un pilar en muchas aplicaciones de procesamiento de materiales a alta temperatura.

Elementos de disilicuro de molibdeno (MoSi₂)

Para los requisitos de temperatura más altos, a menudo superiores a 1700 °C o incluso 1800 °C, los elementos de MoSi₂ son la opción superior. Son conocidos por su capacidad para calentarse muy rápidamente y mantener la estabilidad a temperaturas extremas.

Comprensión de las compensaciones

Seleccionar un sistema de calentamiento implica equilibrar el rendimiento, el costo y la complejidad operativa. Evaluar objetivamente estos factores es crucial para realizar una inversión sólida.

Control y uniformidad frente a costo

Los hornos de resistencia eléctrica ofrecen un control de temperatura y una uniformidad superiores, especialmente en configuraciones multizona. Esta precisión conlleva un costo inicial más alto en comparación con los sistemas de gas más simples. Dentro de los hornos eléctricos, los elementos MoSi₂ de alto rendimiento son significativamente más caros que los elementos de SiC o alambre.

Temperatura máxima frente a vida útil del elemento

Llevar cualquier elemento calefactor a su temperatura nominal máxima absoluta acortará drásticamente su vida útil operativa. Para garantizar la longevidad y la fiabilidad, la mejor práctica es seleccionar un elemento cuya clasificación máxima esté cómodamente por encima de su temperatura de funcionamiento habitual.

El diseño del sistema es tan importante como el elemento

El elemento calefactor es solo una parte de la ecuación. El diseño del horno de alta calidad, que incorpora capas graduadas de aislamiento de fibra cerámica y vestíbulos finales aislantes, es fundamental. Este diseño minimiza la pérdida de calor, mejora la estabilidad de la temperatura y aumenta la eficiencia térmica general, lo que afecta directamente a los costos operativos y al rendimiento.

Tomar la decisión correcta para su objetivo

Su objetivo específico debe guiar su selección de un sistema de calentamiento.

- Si su enfoque principal es el control preciso de la temperatura para la investigación: Elija un horno de resistencia eléctrica, especificando control multizona para uniformidad y el elemento correcto (SiC o MoSi₂) para su rango de temperatura.

- Si su enfoque principal es alcanzar temperaturas muy altas (>1700 °C) rápidamente: Un horno eléctrico equipado con elementos de disilicuro de molibdeno (MoSi₂) es la opción definitiva.

- Si su enfoque principal es el calentamiento de uso general por debajo de 1200 °C: Un horno eléctrico con elementos de alambre de resistencia estándar ofrece el mejor equilibrio entre rendimiento y costo.

Comprender estos principios de calentamiento garantiza que seleccione un horno que no sea solo una herramienta, sino una solución precisa para su desafío específico de procesamiento térmico.

Tabla de resumen:

| Método de calentamiento | Características clave | Aplicaciones típicas |

|---|---|---|

| Resistencia eléctrica | Alta precisión, calentamiento uniforme, control de temperatura | Ciencia de materiales, procesamiento químico, laboratorios de investigación |

| Llama de gas | Altas temperaturas, menos preciso, menor costo | Procesos industriales a gran escala |

| Inducción | Calentamiento rápido para materiales conductores, especializado | Aplicaciones de nicho, hornos de tubo de caída |

| Elemento calefactor | Temperatura máxima | Mejor para |

| Alambre de resistencia estándar | Hasta 1200°C | Calentamiento rentable y de uso general |

| Carburo de silicio (SiC) | Hasta 1600°C | Procesamiento de materiales a alta temperatura |

| Disilicuro de molibdeno (MoSi2) | Por encima de 1700°C | Calentamiento rápido, estabilidad a temperaturas extremas |

Desbloquee precisión y eficiencia en su laboratorio con KINTEK

¿Tiene dificultades para elegir el método de calentamiento adecuado para su horno de tubo dividido? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos.

Ya sea que trabaje en ciencia de materiales, procesamiento químico o aplicaciones industriales, le ayudamos a lograr un control de temperatura, eficiencia y fiabilidad superiores. No permita que los desafíos de calentamiento le frenen: contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos térmicos e impulsar su investigación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas