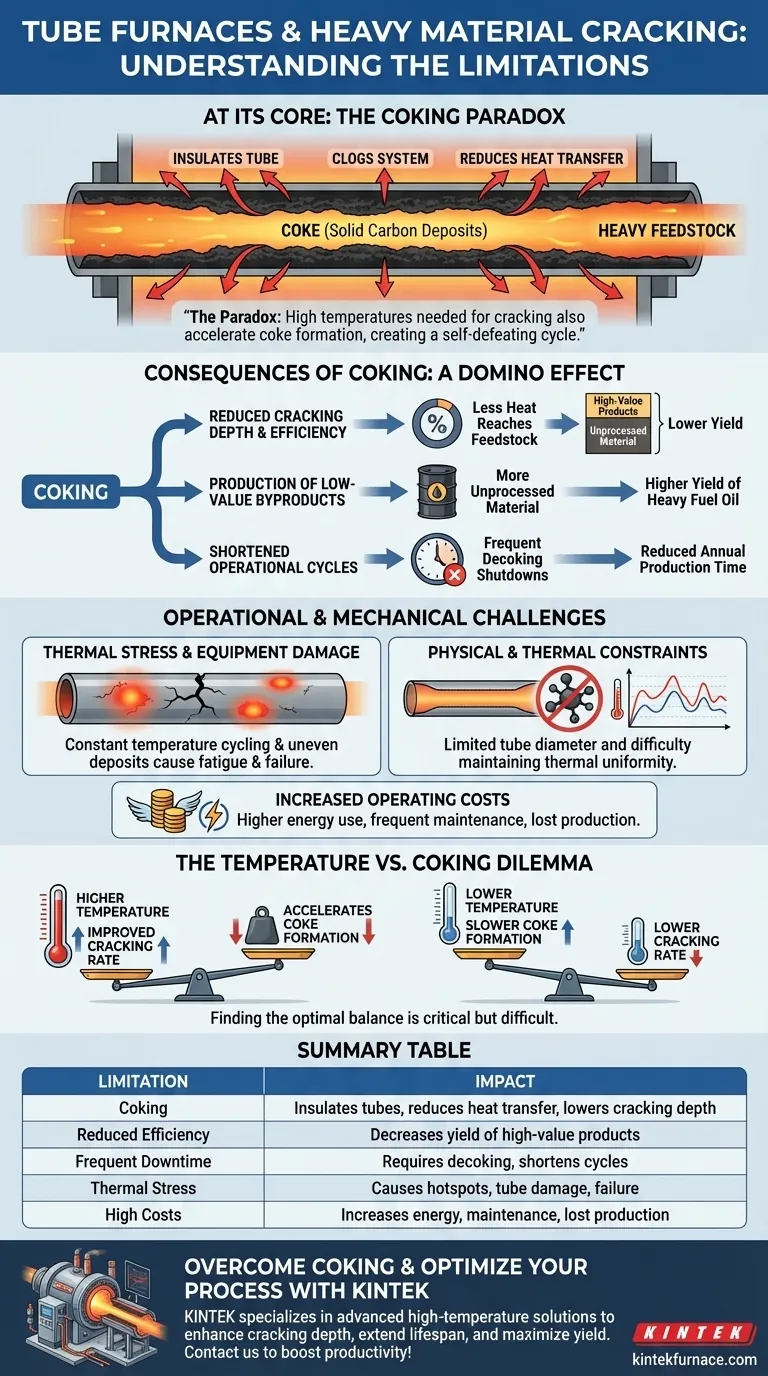

En esencia, la principal limitación del uso de hornos tubulares para el craqueo de materiales pesados es la coquización. Esta es la formación de depósitos sólidos de carbono dentro de los tubos del horno. La coquización actúa como aislante, obstruye el sistema, reduce la eficiencia del proceso de craqueo y, en última instancia, acorta la vida útil operativa de todo el conjunto del horno.

El desafío fundamental es una paradoja: las altas temperaturas requeridas para craquear eficazmente los hidrocarburos pesados son las mismas condiciones que aceleran la formación de coque, creando un ciclo autodestructivo de ineficiencia y tensión mecánica.

El Problema Central: La Coquización y Sus Consecuencias

Cuando las materias primas pesadas, como las fracciones de petróleo crudo, se calientan a temperaturas extremas, están destinadas a "craquearse" en moléculas más pequeñas y valiosas. Sin embargo, también ocurre una reacción paralela y muy problemática.

¿Qué es la Coquización?

La coquización es un proceso químico donde las moléculas de hidrocarburos pesados se polimerizan y deshidrogenan bajo calor intenso, formando una capa dura y sólida de residuo de carbono en la superficie interior de los tubos del horno.

Reducción de la Profundidad de Craqueo y la Eficiencia

La capa de coque actúa como aislante térmico. Esta barrera impide que el calor llegue eficazmente a la materia prima que fluye a través del tubo.

Como resultado, la profundidad de craqueo —la medida en que se descompone el material pesado— se reduce significativamente. Esto significa que un menor porcentaje de la materia prima se convierte en los productos valiosos deseados.

Producción de Subproductos de Bajo Valor

Con una menor profundidad de craqueo, una mayor parte de la materia prima atraviesa el horno sin procesarse completamente. Esto conduce a un mayor rendimiento de subproductos de bajo valor, como el fueloil pesado, y un menor rendimiento de productos valiosos como el etileno y el propileno.

Ciclos Operativos Acortados

A medida que la capa de coque se espesa, la eficiencia del horno disminuye hasta un punto en el que ya no es económico operarlo. El proceso debe detenerse para la descoquización, un procedimiento para eliminar la acumulación de carbono.

Esta necesidad de descoquización frecuente acorta drásticamente el ciclo de trabajo operativo del horno, reduciendo el tiempo de producción anual efectivo y el rendimiento general.

Agravamiento de los Desafíos Operacionales y Mecánicos

El problema de la coquización crea un efecto dominó, dando lugar a una serie de problemas secundarios que afectan tanto al equipo como a los resultados finales.

Impacto en la Vida Útil del Equipo

El ciclo constante entre la operación a alta temperatura y los ciclos de descoquización a menor temperatura induce una tensión térmica significativa en los tubos del horno, lo que puede provocar fatiga y fallas.

Además, los depósitos de coque irregulares crean puntos calientes en las paredes de los tubos. Estas áreas localizadas de temperatura extrema pueden debilitar el metal y provocar la ruptura prematura de los tubos, lo que resulta en fallas costosas y peligrosas.

Restricciones Físicas y Térmicas

Los hornos tubulares están inherentemente limitados por el diámetro del tubo. Esta geometría no es ideal para procesar muestras grandes o voluminosas, lo que restringe el volumen total y el rendimiento de la operación.

Lograr una uniformidad térmica perfecta a lo largo de toda la longitud de un tubo largo es también un desafío. La coquización exacerba este problema, haciendo casi imposible mantener el perfil de temperatura preciso necesario para un craqueo óptimo.

Costos Operativos Incrementados

Cada una de estas limitaciones contribuye a mayores costos operativos. El tiempo de inactividad frecuente por descoquización significa pérdida de producción, mientras que la menor utilización de la materia prima impacta directamente en la rentabilidad.

Sumando los costos de mayor consumo de energía (para superar la capa aislante de coque) y el mantenimiento o reemplazo frecuente de tubos de horno costosos, esto se convierte en un desafío financiero significativo.

Comprender las Compensaciones

Elegir u operar un horno tubular para el craqueo de materiales pesados implica equilibrar varios factores en competencia.

El Dilema Temperatura vs. Coquización

Los operadores enfrentan una compensación constante. Aumentar la temperatura del horno puede mejorar la tasa de craqueo, pero también acelera drásticamente la formación de coque. Encontrar el equilibrio óptimo es fundamental, pero difícil de mantener.

Limitaciones de Materiales y Diseño

Los tubos especiales hechos de materiales avanzados como el corindón pueden soportar temperaturas más altas, pero vienen con sus propios inconvenientes. Son extremadamente caros, a menudo opacos (lo que impide la inspección visual del proceso) y pueden ser quebradizos o susceptibles al choque térmico.

Contaminación y Pureza

Para aplicaciones en la ciencia de los materiales donde la pureza es primordial, cualquier interacción entre la materia prima y el material del tubo, o el desprendimiento de depósitos de coque, puede introducir contaminación. Esto puede arruinar las propiedades del material final procesado.

Tomar la Decisión Correcta para su Objetivo

Comprender estas limitaciones es el primer paso hacia un diseño de proceso y una selección de tecnología eficaces. Su estrategia óptima depende enteramente de su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento de productos de alto valor: Debe priorizar tecnologías o materiales de tubo avanzados que gestionen agresivamente la formación de coque, incluso si requiere una mayor inversión inicial.

- Si su enfoque principal es minimizar los costos operativos y el tiempo de inactividad: Es posible que deba aceptar una menor profundidad de craqueo utilizando temperaturas más moderadas o procesando materias primas más ligeras para extender los tiempos de ciclo entre descoquizaciones.

- Si su enfoque principal es lograr un alto rendimiento: Las limitaciones físicas y de volumen inherentes de un horno tubular estándar pueden significar que necesite investigar diseños de reactores alternativos más adecuados para el procesamiento continuo a gran escala.

En última instancia, reconocer el conflicto inherente entre el craqueo y la coquización es crucial para optimizar cualquier proceso de hidrocarburos a alta temperatura.

Tabla Resumen:

| Limitación | Impacto |

|---|---|

| Coquización | Aísla los tubos, reduce la transferencia de calor, disminuye la profundidad de craqueo |

| Eficiencia Reducida | Disminuye el rendimiento de productos de alto valor como el etileno |

| Tiempo de Inactividad Frecuente | Requiere descoquización, acorta los ciclos operativos |

| Estrés Térmico | Provoca puntos calientes, daños en los tubos y fallas del equipo |

| Altos Costos | Aumenta el consumo de energía, el mantenimiento y la pérdida de producción |

¿Tiene problemas con la coquización y la ineficiencia en el procesamiento de materiales pesados? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Aprovechando la excepcional I+D y la fabricación interna, ofrecemos productos como Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan soluciones precisas para superar la coquización, mejorar la profundidad de craqueo y extender la vida útil del equipo, maximizando su rendimiento y reduciendo el tiempo de inactividad. Contáctenos hoy para discutir cómo podemos optimizar su proceso e impulsar la productividad.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería