En esencia, un horno de tubo dividido ofrece una ventaja crítica sobre sus contrapartes estándar: la flexibilidad operativa. Si bien todos los hornos de tubo proporcionan un entorno controlado de alta temperatura, el diseño de tubo dividido presenta una cámara que se abre con bisagras en dos mitades. Esto permite un acceso directo y conveniente a la muestra y al tubo de trabajo, simplificando drásticamente el proceso de carga y descarga, especialmente para configuraciones experimentales complejas.

La decisión de usar un horno de tubo dividido no se trata de lograr mejores temperaturas o atmósferas, sino de optimizar su flujo de trabajo. Su principal beneficio es la conveniencia logística, lo que se traduce en un tiempo de inactividad reducido y la capacidad de realizar experimentos que son físicamente imposibles en un horno de tubo sólido estándar.

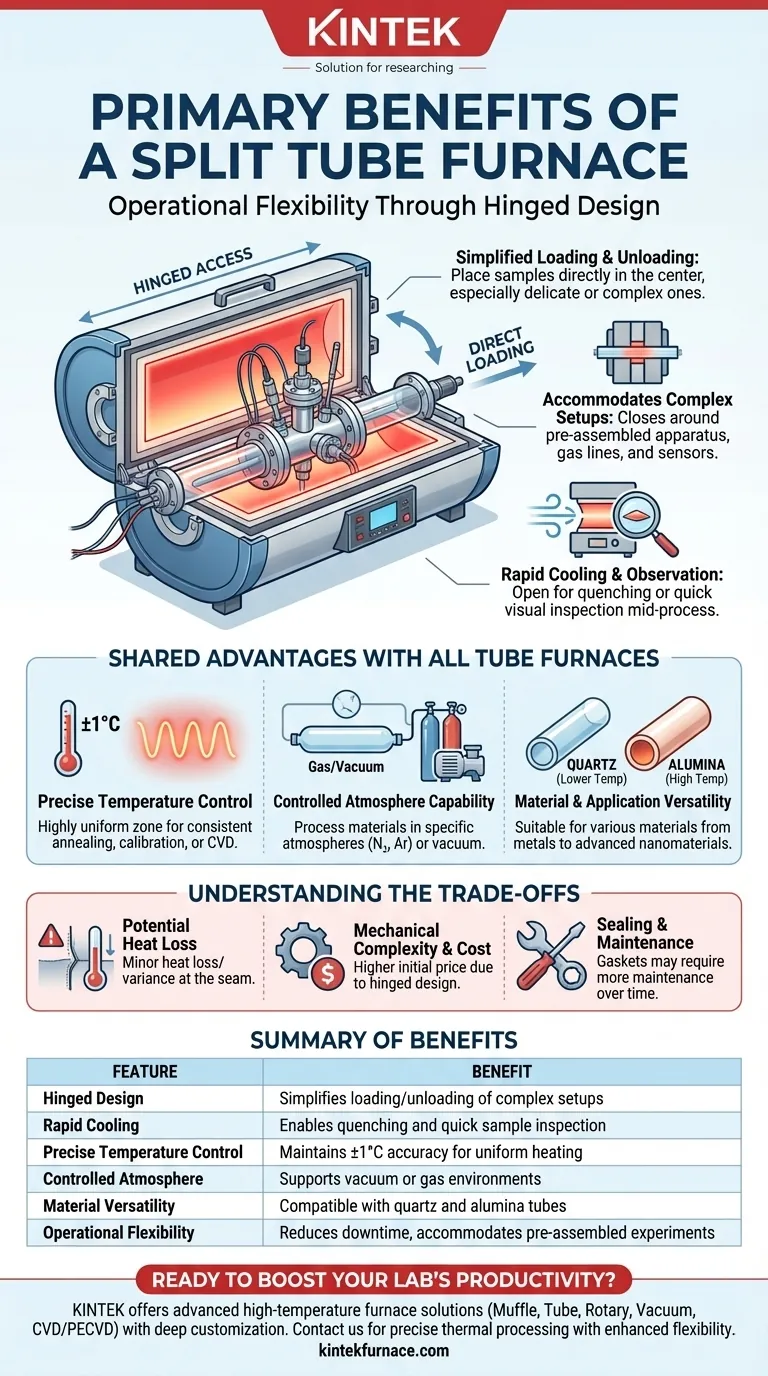

La Característica Definitoria: Acceso Inigualable

El cuerpo con bisagras es la característica única que separa un horno de tubo dividido de uno convencional. Este diseño aborda directamente varios desafíos comunes de laboratorio.

Carga y Descarga de Muestras Simplificadas

En lugar de deslizar cuidadosamente un crisol o sustrato de muestra por un tubo largo y estrecho, un horno de tubo dividido le permite colocarlo directamente en el centro de la zona de calentamiento. Esto es invaluable cuando se trabaja con muestras delicadas o cuando el posicionamiento preciso es fundamental desde el principio.

Acomodación de Configuraciones Complejas

El caso de uso más significativo es para muestras que forman parte de un aparato preensamblado más grande. Si su tubo de trabajo tiene bridas fijas, múltiples líneas de gas o pasos de sensores, a menudo no se puede insertar en un horno estándar. Un horno de tubo dividido se cierra alrededor de esta configuración existente, lo que lo convierte en la única opción viable para muchos experimentos in situ.

Permitiendo el Enfriamiento Rápido y la Observación

La capacidad de abrir el horno proporciona un mecanismo para el enfriamiento rápido (temple) al exponer el tubo de trabajo al aire ambiente. En un horno estándar, la muestra debe enfriarse con el aislamiento del horno, un proceso mucho más lento. Esta característica también permite una inspección visual rápida de la muestra a mitad del proceso.

Ventajas Compartidas con Todos los Hornos de Tubo

Al elegir un diseño de tubo dividido, no sacrifica los beneficios fundamentales que hacen que los hornos de tubo sean esenciales para el procesamiento térmico. Hereda todas las capacidades centrales de sus contrapartes no divididas.

Control de Temperatura Preciso y Uniforme

Al igual que todos los hornos de tubo modernos, los modelos divididos ofrecen una precisión de temperatura excepcional, a menudo con control de hasta ±1°C. Están diseñados para crear una zona de temperatura altamente uniforme en el centro del tubo, lo cual es fundamental para procesos como el recocido, la calibración o la deposición química de vapor (CVD) que exigen consistencia.

Capacidad de Atmósfera Controlada

El tubo de trabajo dentro del horno se puede sellar y conectar a sistemas de gas o vacío. Esto le permite procesar materiales en una atmósfera específica (como nitrógeno o argón para prevenir la oxidación) o al vacío, lo que los hace muy versátiles para aplicaciones de ciencia de materiales y química.

Versatilidad de Materiales y Aplicaciones

Los hornos de tubo divididos pueden acomodar tubos de trabajo hechos de varios materiales, como cuarzo para temperaturas más bajas o alúmina para aplicaciones de alta temperatura (hasta 1200°C o más, dependiendo del modelo). Esto los hace adecuados para procesar desde metales y cerámicas hasta nanomateriales avanzados.

Entendiendo las Compensaciones

Si bien los beneficios son significativos, el diseño dividido introduce complejidades que es importante considerar.

Potencial de Pérdida de Calor

La junta donde se encuentran las dos mitades del horno puede ser una fuente de pérdida de calor menor y puede crear una ligera variación de temperatura en comparación con la uniformidad perfecta de un cuerpo de horno sólido de una sola pieza. Los diseños modernos utilizan aislamiento de alta calidad y bordes superpuestos para minimizar esto, pero es una característica física inherente.

Complejidad Mecánica y Costo

Un horno articulado y de múltiples partes es más complejo de fabricar que un cilindro sólido simple. Esta complejidad mecánica añadida y la ingeniería de precisión requerida generalmente resultan en un precio de compra inicial más alto en comparación con un horno no dividido del mismo tamaño y clasificación de temperatura.

Sellado y Mantenimiento

Si bien el tubo de trabajo en sí está sellado para el control de la atmósfera, el sello del cuerpo del horno es para la eficiencia térmica. Con el tiempo, las juntas y las superficies aislantes donde se encuentran las mitades pueden requerir más mantenimiento para garantizar un ajuste ceñido y prevenir fugas de calor en comparación con un horno de cuerpo sólido.

Elegir el Horno Adecuado para su Aplicación

Su decisión final debe guiarse por las demandas específicas de su flujo de trabajo de proceso.

- Si su enfoque principal es la velocidad operativa y la flexibilidad: Elija un horno de tubo dividido. Es ideal para laboratorios con alto rendimiento de muestras o para experimentos con reactores preensamblados intrincados que no se pueden insertar en un tubo fijo.

- Si su enfoque principal es la optimización del presupuesto y la simplicidad del proceso: Un horno de tubo estándar, no dividido, es a menudo más rentable y suficiente. Sobresale en procesos establecidos y repetibles donde las muestras se cargan fácilmente desde los extremos.

En última instancia, seleccionar el horno correcto depende de una evaluación clara de su flujo de trabajo experimental y sus requisitos logísticos.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Diseño con Bisagras | Simplifica la carga/descarga de configuraciones complejas |

| Enfriamiento Rápido | Permite el temple y la inspección rápida de muestras |

| Control de Temperatura Preciso | Mantiene una precisión de ±1°C para un calentamiento uniforme |

| Atmósfera Controlada | Soporta entornos de vacío o gas para la prevención de la oxidación |

| Versatilidad de Materiales | Compatible con tubos de cuarzo y alúmina para diversas aplicaciones |

| Flexibilidad Operativa | Reduce el tiempo de inactividad y acomoda experimentos preensamblados |

¿Listo para impulsar la productividad de su laboratorio con un horno de tubo dividido personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que se encuentre en la ciencia de materiales, la química o la investigación, podemos ayudarle a lograr un procesamiento térmico preciso con mayor flexibilidad. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos experimentales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería