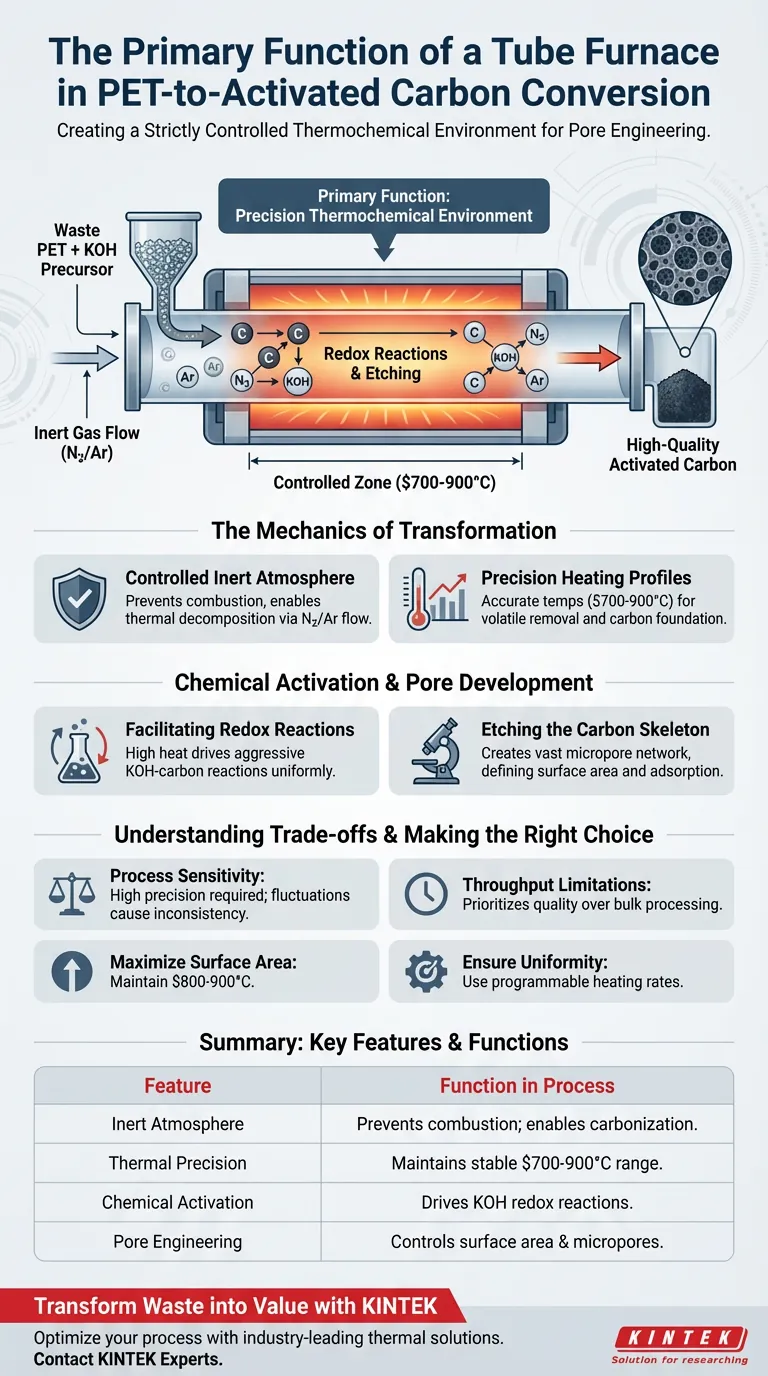

La función principal de un horno tubular en este contexto es crear un entorno quimiotérmico estrictamente controlado que permita la transformación de PET de desecho en carbón activado de alta calidad. Lo logra manteniendo un rango de alta temperatura preciso (entre $700^\circ\text{C}$ y $900^\circ\text{C}$) mientras mantiene una atmósfera inerte, típicamente usando nitrógeno o argón. Este aislamiento permite la deshidratación, carbonización y posterior activación de precursores de PET tratados químicamente sin el riesgo de combustión incontrolada.

Conclusión Clave El horno tubular actúa como el recipiente crítico para la ingeniería de poros, facilitando las reacciones redox entre el precursor de carbono y los activadores químicos como el KOH. Su precisión en el control de la temperatura y la atmósfera dicta directamente el área superficial específica final y la estructura de microporos del carbón activado.

La Mecánica de la Transformación

Atmósfera Inerte Controlada

El papel más vital del horno tubular es el mantenimiento de un entorno no oxidante. Al hacer fluir continuamente gases inertes como nitrógeno o argón a través del tubo, el sistema purga el oxígeno.

Esto evita que el material PET se queme (se oxide) como lo haría en un fuego abierto. En cambio, el entorno inerte obliga al material a someterse a descomposición térmica y carbonización, reteniendo la estructura de carbono necesaria para el producto final.

Perfiles de Calentamiento de Precisión

La conversión de PET requiere rampas térmicas específicas y mesetas de temperatura distintas. El horno tubular está diseñado para alcanzar temperaturas entre $700^\circ\text{C}$ y $900^\circ\text{C}$ con alta precisión.

Algunos procesos utilizan velocidades de calentamiento rápidas, como $80^\circ\text{C}/\text{min}$, para alcanzar eficientemente las temperaturas de activación. Este control térmico preciso asegura que el proceso permanezca lo suficientemente estable como para eliminar compuestos orgánicos volátiles mientras se establece una base de carbono sólida.

Activación Química y Desarrollo de Poros

Facilitación de Reacciones Redox

El horno proporciona la energía necesaria para que los agentes químicos, específicamente el hidróxido de potasio (KOH), reaccionen con el PET pre-carbonizado. El alto calor impulsa las reacciones redox entre el KOH y el esqueleto de carbono.

Estas reacciones son agresivas y serían imposibles de controlar sin la distribución uniforme del calor proporcionada por el diseño del tubo.

Grabado del Esqueleto de Carbono

El objetivo final de usar este equipo es desarrollar porosidad. A medida que el KOH reacciona a alta temperatura, "graba" efectivamente el material de carbono.

Este proceso de grabado crea una vasta red de microporos. En consecuencia, el horno tubular es el equipo central responsable de determinar el área superficial específica y la capacidad de adsorción del carbón activado.

Comprender las Compensaciones

Sensibilidad del Proceso

Si bien los hornos tubulares ofrecen un control excepcional, son muy sensibles a los parámetros operativos. Una fluctuación en el flujo de gas o una desviación en la rampa de temperatura puede provocar una activación inconsistente o poros obstruidos.

Limitaciones de Rendimiento

Los hornos tubulares son generalmente sistemas de procesamiento por lotes o de bajo rendimiento continuo. Priorizan la calidad del material y la precisión de los parámetros sobre el procesamiento a granel de alto volumen que se ve en los grandes hornos rotatorios.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la eficacia de un horno tubular en la conversión de PET, considere sus objetivos finales específicos:

- Si su enfoque principal es el Área Superficial: Asegúrese de que su horno pueda mantener el rango superior de temperaturas de activación ($800^\circ\text{C}$–$900^\circ\text{C}$) para maximizar el efecto de grabado del KOH.

- Si su enfoque principal es la Uniformidad de la Estructura de Poros: Priorice un horno con velocidades de calentamiento programables para controlar la velocidad de las reacciones redox, evitando el colapso de los poros.

El éxito en la conversión de PET de desecho depende no solo del calor, sino de la precisión del entorno que se construye a su alrededor.

Tabla Resumen:

| Característica | Función en el Proceso de PET a Carbono |

|---|---|

| Atmósfera Inerte | Previene la combustión; permite la deshidratación y carbonización mediante flujo de N2/Ar. |

| Precisión Térmica | Mantiene 700°C–900°C para la eliminación estable de volátiles y el desarrollo de la estructura de carbono. |

| Activación Química | Proporciona energía térmica para las reacciones redox del KOH para grabar el esqueleto de carbono. |

| Ingeniería de Poros | Controla directamente el área superficial específica y el desarrollo de microporos a través de rampas de calor. |

Transforme Residuos en Valor con KINTEK

¿Listo para optimizar su proceso de conversión de PET? KINTEK ofrece soluciones térmicas líderes en la industria respaldadas por I+D y fabricación expertas. Ya sea que necesite una configuración estándar o un sistema personalizado para objetivos de investigación únicos, nuestra gama de sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD ofrece la precisión requerida para la producción de carbón activado de alto rendimiento.

Maximice la eficiencia y la calidad del material de su laboratorio hoy mismo.

Contacte a los Expertos de KINTEK

Guía Visual

Referencias

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Scalable slot-die coated flexible supercapacitors from upcycled PET face shields. DOI: 10.1039/d2ra06809e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué hay tanta demanda de hornos tubulares de tres zonas? Precisión y versatilidad para materiales avanzados

- ¿Por qué se integran un sistema de suministro de argón de alta pureza y un medidor de flujo en un horno tubular? Optimizar la calidad de la pirólisis

- ¿Cuál es la función del encapsulamiento de vacío de cuarzo en el CVT de RhSeCl? Dominando el crecimiento de cristales puros

- ¿Cuáles son algunas aplicaciones comunes de los hornos eléctricos horizontales? Desbloquee la precisión en el procesamiento térmico

- ¿Cuáles son las capacidades clave del horno tubular de 3 zonas? Logre un control térmico preciso para su laboratorio

- ¿Qué opción está disponible para los hornos de tubo dividido reubicados con frecuencia? Descubra la solución de soporte vertical portátil

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es el papel específico de un horno tubular en la síntesis y encapsulación de carbono de aleaciones de NiMo? Explicado