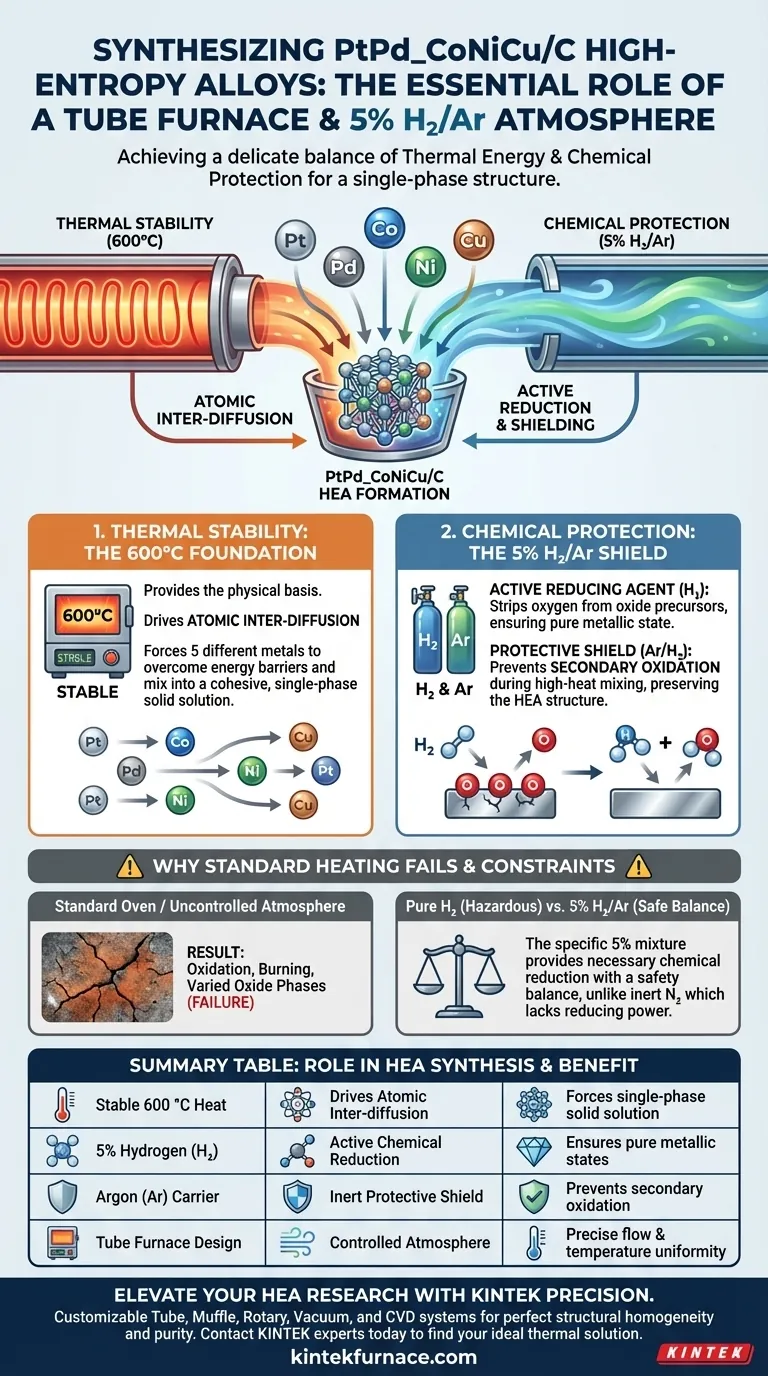

La síntesis de aleaciones de alta entropía PtPd_CoNiCu/C se basa en un delicado equilibrio entre la energía térmica y la protección química. Se necesita un horno tubular para proporcionar un entorno estable de 600 °C que impulse la interdifusión atómica, mientras que la atmósfera de 5% de hidrógeno/argón es necesaria para eliminar químicamente el oxígeno y evitar que los metales se oxiden durante este proceso de alta temperatura.

Conclusión Principal Para crear una aleación de alta entropía (HEA), debe forzar la mezcla de diferentes átomos en una única estructura sin permitir que se degraden. El sistema de horno tubular proporciona la energía térmica necesaria para la mezcla, al tiempo que utiliza hidrógeno para eliminar activamente las impurezas y fijar el estado metálico.

El Papel de la Estabilidad Térmica

Establecimiento de la Base Física

La función principal del horno tubular es mantener un entorno estable de 600 °C.

Esta condición térmica específica actúa como la base física de toda la síntesis. Sin un control preciso de la temperatura, la cinética de la reacción sería impredecible.

Promoción de la Interdifusión Atómica

Para que se forme una aleación de alta entropía, cinco átomos de metal diferentes (Pt, Pd, Co, Ni, Cu) deben ocupar una única estructura de red.

El calor de 600 °C proporciona la energía necesaria para que estos átomos superen las barreras energéticas. Esto promueve la interdifusión, permitiendo que los átomos migren y se mezclen a fondo para formar una solución sólida cohesiva de una sola fase.

La Función de la Atmósfera de Hidrógeno

Reducción Activa de Precursores

El componente de 5% de hidrógeno en la mezcla de gases actúa como un agente reductor activo.

Los precursores a menudo contienen óxidos o hidróxidos metálicos en lugar de metal puro. El hidrógeno reacciona con estos compuestos, reduciéndolos completamente a un estado metálico puro.

Prevención de la Oxidación Secundaria

Las altas temperaturas aceleran naturalmente la oxidación, lo que destruye la integridad de una aleación.

La mezcla de hidrógeno/argón actúa como un escudo protector. Evita que ocurra una oxidación secundaria durante la fase de calentamiento a 600 °C, asegurando que el producto final mantenga la estructura requerida de aleación de alta entropía (HEA).

Comprensión de las Restricciones y Requisitos

Por qué el Calentamiento Estándar es Insuficiente

El uso de un horno estándar o una atmósfera no controlada resultaría en un fallo.

Sin la atmósfera reductora, las altas temperaturas necesarias para la interdifusión simplemente quemarían los metales o formarían fases de óxido variadas en lugar de una aleación unificada.

La Importancia de la Mezcla de Gases

El hidrógeno puro puede ser peligroso; una mezcla al 5% en un portador inerte como el argón proporciona un equilibrio de seguridad.

Si bien los procesos suplementarios (como la carbonización de biomasa) pueden depender del nitrógeno, esta síntesis específica de HEA requiere hidrógeno porque el objetivo es la reducción química de las especies metálicas, no solo la protección inerte.

Tomando la Decisión Correcta para su Objetivo

Al configurar su equipo de síntesis, considere sus objetivos específicos:

- Si su enfoque principal es la Homogeneidad Estructural: Asegúrese de que su horno tubular pueda mantener 600 °C con fluctuaciones mínimas para maximizar la interdifusión atómica.

- Si su enfoque principal es la Pureza Química: Verifique el caudal y la concentración de la mezcla de hidrógeno al 5% para asegurar la reducción completa de todos los precursores de óxido.

El éxito en la síntesis de esta HEA depende del uso del calor para impulsar la mezcla y del hidrógeno para preservar el metal.

Tabla Resumen:

| Requisito | Papel en la Síntesis de HEA | Beneficio para PtPd_CoNiCu/C |

|---|---|---|

| Calor Estable de 600 °C | Impulsa la Interdifusión Atómica | Fuerza 5 metales en una solución sólida de una sola fase |

| 5% de Hidrógeno (H2) | Reducción Química Activa | Elimina el oxígeno de los precursores para asegurar estados metálicos puros |

| Portador de Argón (Ar) | Escudo Protector Inerte | Previene la oxidación secundaria durante la mezcla a alta temperatura |

| Diseño de Horno Tubular | Entorno de Atmósfera Controlada | Mantiene un flujo de gas preciso y uniformidad de temperatura |

Mejore su Investigación de HEA con la Precisión de KINTEK

La precisión es innegociable al sintetizar aleaciones complejas de alta entropía como PtPd_CoNiCu/C. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento diseñados para manejar las rigurosas demandas de la reducción química y la estabilidad térmica.

Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para cumplir con sus requisitos únicos de atmósfera y perfil de temperatura, asegurando que sus materiales logren una homogeneidad estructural y pureza perfectas en todo momento.

¿Listo para optimizar su proceso de síntesis? Contacte a los expertos de KINTEK hoy mismo para encontrar la solución térmica ideal para su laboratorio.

Guía Visual

Referencias

- A. K. Nevelskaya, Ilya Pankov. High-Temperature Synthesis of High-Entropy Alloy PtPd_CoNiCu Nanoparticles as a Catalyst for the Oxygen Reduction Reaction. DOI: 10.3390/ijms262311504

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo afecta la velocidad de enfriamiento de un horno tubular de alta temperatura a las capas CZTS desordenadas de cationes Cu-Zn? Desbloquee un control preciso de los cationes

- ¿Cuál es el papel de un horno de tubo de vacío en la carbonización de biomasa? Logre precisión en la síntesis de carbono poroso

- ¿Qué materiales se procesan comúnmente en hornos tubulares para la formación de polvo y la sinterización? Desbloquee la precisión para materiales avanzados

- ¿Cuáles son las ventajas de un horno tubular? Logre un procesamiento térmico preciso y controlado

- ¿Cómo logra un horno de alta temperatura de doble tubo un control preciso de la temperatura? Optimice su producción de biocarbón

- ¿Qué papel juega un horno tubular de alta temperatura en la síntesis de N-CP? Dominando la Carbonización de Precisión

- ¿Qué papel juega un horno tubular horizontal en la producción de carbón activado? Dominio de la activación de alta precisión

- ¿Cuál es la función de las ampollas de cuarzo selladas en la síntesis de Se80In5Te6Sb9? Garantizar la pureza y la precisión