El control preciso de la temperatura en un horno de alta temperatura de doble tubo se logra mediante la integración estratégica de elementos calefactores de alta potencia con sistemas de regulación programables. Esta combinación permite una estricta adherencia a tasas de calentamiento lineales, como 5 °C por minuto, asegurando que el ambiente interno coincida consistentemente con los parámetros requeridos hasta una temperatura máxima de funcionamiento de 1200 °C.

Conclusión clave: El valor de esta precisión no reside solo en alcanzar altas temperaturas, sino en el viaje controlado para llegar a ellas. Al mantener tasas de calentamiento exactas, los investigadores pueden aislar los efectos de variables de temperatura específicas (por ejemplo, 500 °C frente a 700 °C), que es la clave técnica para optimizar el rendimiento del biocarbón, el contenido de carbono y la integridad microestructural.

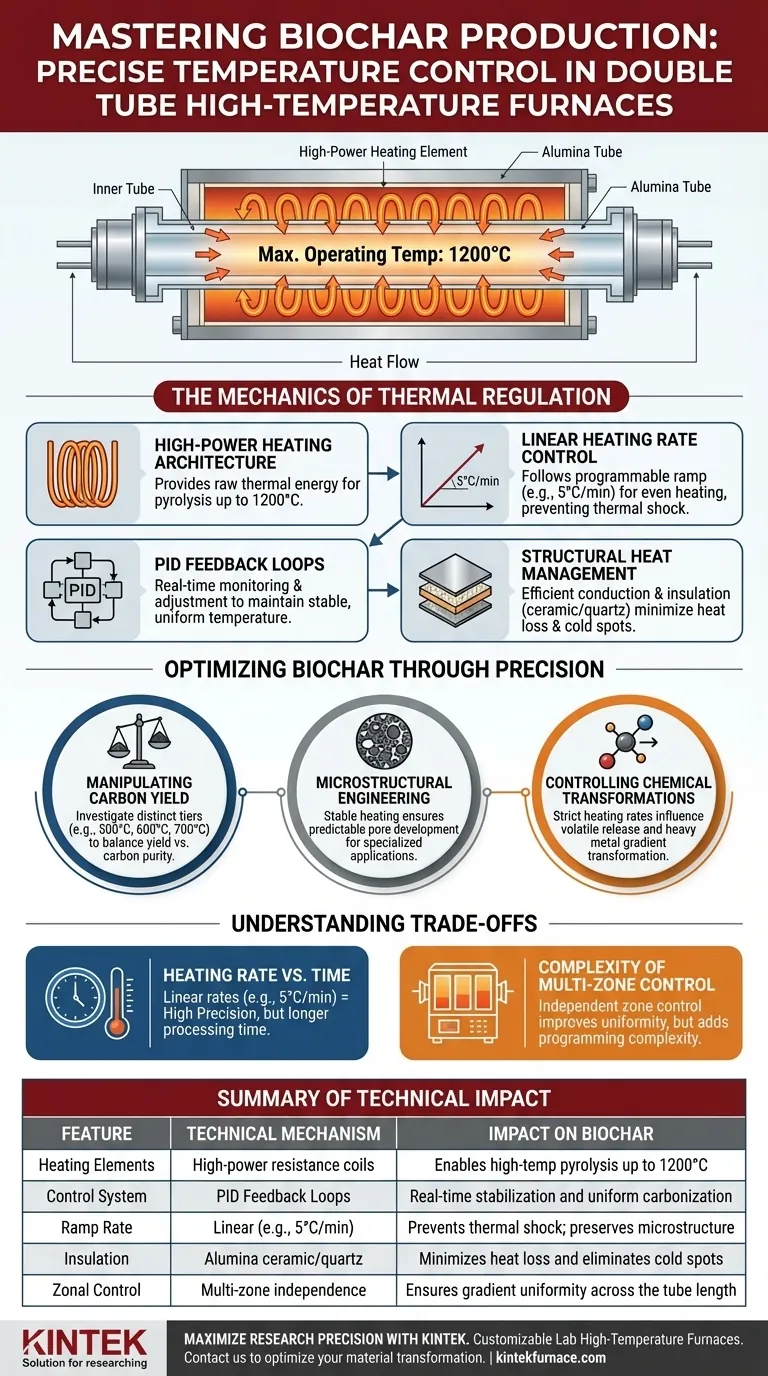

La mecánica de la regulación térmica

Arquitectura de calentamiento de alta potencia

Para alcanzar temperaturas tan altas como 1200 °C, el horno se basa en elementos calefactores de alta potencia.

Estos componentes proporcionan la energía térmica bruta necesaria para impulsar el proceso de pirólisis. Sin embargo, la potencia bruta por sí sola produce fluctuaciones; sirve como la capacidad base que permite que los sistemas de control funcionen de manera efectiva.

Control de la tasa de calentamiento lineal

La característica distintiva de este equipo es su capacidad para ejecutar aumentos lineales de temperatura.

En lugar de calentar la biomasa de manera errática, el sistema sigue una rampa programable, como la tasa de 5 °C por minuto destacada en los protocolos de prueba. Esta linealidad asegura que la biomasa se exponga al calor de manera uniforme, evitando el choque térmico o la carbonización desigual que podría sesgar los datos sobre el rendimiento y la composición.

Bucles de retroalimentación PID

Para mantener la tasa lineal establecida, estos hornos utilizan sistemas de control PID (Proporcional-Integral-Derivativo).

Mientras que los elementos calefactores proporcionan energía, el controlador PID monitorea continuamente la temperatura interna con respecto al punto de ajuste. Ajusta automáticamente la potencia de salida en tiempo real para corregir desviaciones, asegurando que la temperatura permanezca estable y uniforme durante toda la duración del calentamiento.

Gestión del calor estructural

El diseño físico ayuda a la precisión a través de la conducción y el aislamiento eficientes.

Los diseños avanzados a menudo integran tubos de cerámica de alúmina dentro de estructuras de cuarzo y utilizan aislamiento de alto rendimiento. Esto evita la pérdida de calor hacia el exterior y asegura que la energía térmica generada por las bobinas se dirija completamente hacia la muestra de biomasa, minimizando los puntos fríos dentro de la zona de calentamiento.

Optimización del biocarbón a través de la precisión

Manipulación del rendimiento de carbono

El control preciso permite a los operadores investigar distintos niveles de pirólisis, típicamente 500 °C, 600 °C y 700 °C.

Al mantener estas temperaturas con precisión, los investigadores pueden determinar exactamente cómo la intensidad térmica dicta la masa final del biocarbón. Estos datos son esenciales para equilibrar la compensación entre la cantidad de biocarbón producido (rendimiento) y su calidad (pureza de carbono).

Ingeniería microestructural

Las características microestructurales del biocarbón son muy sensibles a las fluctuaciones térmicas.

Un entorno de calentamiento estable sirve como base técnica para optimizar estas propiedades físicas. El calor constante asegura que el desarrollo de poros y los grupos funcionales de la superficie se formen de manera predecible, lo cual es crítico si el biocarbón está destinado a aplicaciones especializadas como la filtración o la enmienda del suelo.

Control de transformaciones químicas

La estricta adherencia a las tasas de calentamiento (por ejemplo, 5 °C/min o tasas más lentas como 1.2 °C/min) influye en la volatilización de impurezas.

El calentamiento lento y controlado permite la liberación gradual de volátiles y la transformación gradual de metales pesados. Esto evita la rápida aglomeración del material y asegura que la estructura química de la biomasa lignocelulósica se transforme uniformemente.

Comprender las compensaciones

Tasa de calentamiento frente a tiempo de procesamiento

Si bien las tasas lineales como 5 °C/min ofrecen alta precisión para la investigación, aumentan significativamente el tiempo de procesamiento.

En un contexto de producción, a menudo existe la presión de utilizar tasas más rápidas (por ejemplo, 60 °C/min). Sin embargo, acelerar el proceso puede comprometer la uniformidad de la formación de poros y puede conducir a diferentes interacciones químicas en comparación con la pirólisis lenta.

Complejidad del control multizona

Lograr la uniformidad en toda la longitud del tubo puede ser un desafío.

Algunos hornos emplean diseños multizona de temperatura para mitigar esto, permitiendo el control independiente de diferentes secciones. Si bien esto mejora la precisión, introduce complejidad en la programación y la calibración. Una falla en la sincronización correcta de estas zonas puede generar gradientes de temperatura que sesguen los resultados.

Tomar la decisión correcta para su objetivo

Para maximizar la utilidad de un horno de alta temperatura de doble tubo, alinee su configuración con sus objetivos específicos:

- Si su enfoque principal es la investigación fundamental: Priorice tasas de calentamiento lentas y lineales (por ejemplo, 1.2 °C a 5 °C por minuto) para mapear meticulosamente la relación entre la temperatura y la volatilización de metales pesados o la estructura del carbono.

- Si su enfoque principal es el rendimiento de materiales: Utilice tasas de calentamiento más altas (por ejemplo, hasta 60 °C/min), pero asegúrese de que su horno esté equipado con aislamiento de alto rendimiento y autoajuste PID para mitigar el riesgo de inestabilidad térmica.

- Si su enfoque principal es la química de superficies: Mantenga tiempos de mantenimiento estrictos en niveles específicos (por ejemplo, 600 °C) para garantizar una aromatización completa y la formación adecuada de grupos funcionales.

La verdadera optimización se logra cuando se trata la temperatura no solo como un número objetivo, sino como una variable precisamente definida que define la identidad material de su biocarbón.

Tabla resumen:

| Característica | Mecanismo técnico | Impacto en el biocarbón |

|---|---|---|

| Elementos calefactores | Bobinas de resistencia de alta potencia | Permite pirólisis a alta temperatura hasta 1200 °C |

| Sistema de control | Bucles de retroalimentación PID | Estabilización en tiempo real y carbonización uniforme |

| Tasa de rampa | Lineal (por ejemplo, 5 °C/min) | Evita el choque térmico; preserva la microestructura |

| Aislamiento | Cerámica de alúmina/cuarzo | Minimiza la pérdida de calor y elimina los puntos fríos |

| Control zonal | Independencia multizona | Asegura la uniformidad del gradiente en toda la longitud del tubo |

Maximice la precisión de su investigación con KINTEK

No permita que las fluctuaciones térmicas comprometan su rendimiento de biocarbón o la integridad microestructural. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción.

¿Listo para optimizar su transformación de materiales? Contáctenos hoy para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Caio Henrique da Silva, Wardleison Martins Moreira. Synthesis of Activated Biochar from the Bark of Moringa oleifera for Adsorption of the Drug Metronidazole Present in Aqueous Medium. DOI: 10.3390/pr12030560

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué es el transporte químico de vapor y cómo se relaciona con los hornos tubulares? Domine el TCV para el crecimiento de cristales de alta calidad

- ¿Qué materiales se utilizan para la cámara y el aislamiento en los hornos tubulares partidos de tres zonas? Optimice sus procesos de alta temperatura

- ¿Cómo apoya un horno de tubo de laboratorio la etapa de recocido de CaS:Eu2+? Control preciso de temperatura y atmósfera

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares divididos? Desbloquee un fácil acceso a las muestras para su laboratorio

- ¿Cuál es la función de una bomba de fase gaseosa en un horno tubular? Control maestro de fluidos y combustión

- ¿En qué campos se aplican comúnmente los hornos de tubo vertical de lecho fluidizado? Explore los usos clave en ciencia de materiales y energía

- ¿Cuáles son las ventajas técnicas de usar un horno de tubo de vacío para el vidrio S53P4-NO2? Lograr resultados 100% amorfos