La principal ventaja técnica de utilizar un horno de tubo de vacío para el tratamiento térmico del vidrio S53P4-NO2 es la capacidad de producir un material completamente amorfo al prevenir la cristalización. Al utilizar un entorno de alto vacío, el horno reduce significativamente la temperatura de descomposición de las sales precursoras como el nitrato de sodio, permitiendo que los gases de óxido de nitrógeno se eliminen rápidamente sin someter el vidrio a las altas temperaturas que normalmente causan cambios estructurales no deseados en los hornos de aire estándar.

Conclusión principal El tratamiento térmico tradicional a menudo obliga a un compromiso entre la descomposición del precursor y la estructura del material. Un horno de tubo de vacío resuelve esto alterando la termodinámica del proceso, permitiendo la estabilización del vidrio bioactivo de sol-gel que contiene sodio a temperaturas más bajas para garantizar que permanezca 100% amorfo.

El Desafío de la Estabilización Térmica

El Conflicto de Temperatura

En la producción de vidrio S53P4-NO2, el proceso de estabilización requiere la descomposición de las sales precursoras, específicamente el nitrato de sodio.

En un horno de aire tradicional, esta descomposición requiere altas temperaturas.

El Riesgo de Cristalización

El calor necesario para descomponer estas sales en una atmósfera de aire crea un problema crítico para la estructura del material.

A estas temperaturas elevadas, la matriz de vidrio tiende a cristalizar. Este cambio de fase es perjudicial cuando el objetivo es producir un vidrio bioactivo completamente amorfo.

Mecanismos de la Solución de Vacío

Reducción de los Umbrales de Descomposición

La introducción de un entorno de alto vacío cambia fundamentalmente la cinética de descomposición de las sales precursoras.

Bajo vacío, la temperatura requerida para descomponer el nitrato de sodio se reduce significativamente. Esto permite que el proceso ocurra en un rango térmico donde la estructura del vidrio permanece estable.

Eliminación Rápida de Gases

A medida que las sales se descomponen, liberan gases de óxido de nitrógeno.

El sistema de vacío no solo reduce el punto de ebullición; elimina estos gases de forma activa y rápida de la cámara de reacción. Esta extracción eficiente previene el atrapamiento de gases y facilita el proceso de estabilización.

Preservación del Estado Amorfo

El beneficio técnico final es la preservación de la naturaleza no cristalina del material.

Debido a que el vacío permite el procesamiento a temperaturas más bajas, el vidrio evita el umbral de energía térmica que desencadena la cristalización. El resultado es un vidrio bioactivo de sol-gel que contiene sodio completamente amorfo.

Comprendiendo las Compensaciones

Complejidad del Equipo

Si bien los beneficios del material son claros, los hornos de tubo de vacío representan una solución de ingeniería más compleja que los hornos de aire estándar.

Los usuarios deben tener en cuenta el mantenimiento de las bombas de vacío y la integridad de los sellos.

Costos Operativos

Lograr un alto vacío añade una capa de control de proceso que no está presente en el calentamiento atmosférico.

Esto requiere un monitoreo preciso de los niveles de presión junto con los perfiles de temperatura para garantizar que los beneficios de la descomposición se realicen por completo.

Tomando la Decisión Correcta para su Objetivo

Para determinar si se requiere un horno de tubo de vacío para su aplicación específica, considere las siguientes prioridades técnicas:

- Si su enfoque principal es la pureza del material y la bioactividad: Debe usar un horno de vacío para garantizar que el vidrio permanezca completamente amorfo y libre de defectos cristalinos.

- Si su enfoque principal es la simplificación del procesamiento: Un horno de aire tradicional ofrece una operación más fácil, pero debe aceptar que ocurrirá cristalización debido a las temperaturas más altas requeridas para la descomposición de la sal.

El horno de tubo de vacío no es simplemente un método de calentamiento alternativo; es una herramienta indispensable para sintetizar vidrio S53P4-NO2 amorfo.

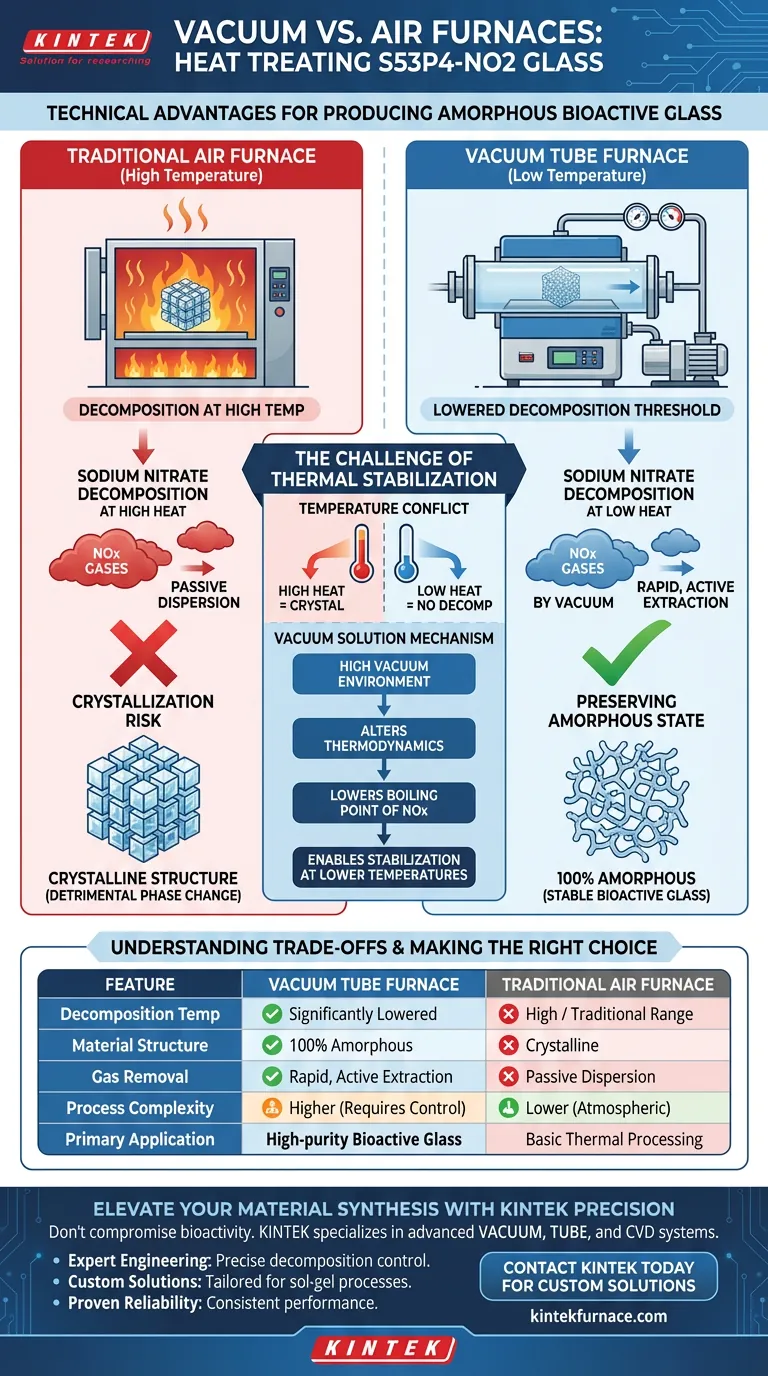

Tabla Resumen:

| Característica | Horno de Tubo de Vacío | Horno de Aire Tradicional |

|---|---|---|

| Temperatura de Descomposición | Significativamente Reducida | Alto / Rango Tradicional |

| Estructura del Material | 100% Amorfo (Sin Cristalización) | Cristalino (Cambio Estructural) |

| Eliminación de Gases | Extracción rápida y activa de NOx | Dispersión pasiva |

| Complejidad del Proceso | Mayor (requiere control de vacío) | Menor (atmosférico) |

| Aplicación Principal | Síntesis de Vidrio Bioactivo de Alta Pureza | Procesamiento térmico básico |

Mejore su Síntesis de Materiales con la Precisión KINTEK

No comprometa la bioactividad de su vidrio S53P4-NO2 con cristalizaciones no deseadas. En KINTEK, nos especializamos en proporcionar sistemas avanzados de Vacío, Tubo y CVD diseñados para resolver desafíos térmicos complejos. Respaldados por I+D experta y fabricación de clase mundial, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas.

¿Por qué elegir KINTEK?

- Ingeniería Experta: Sistemas de vacío especializados para un control preciso de la descomposición.

- Soluciones Personalizadas: Configuraciones de horno a medida para procesos específicos de vidrio de sol-gel.

- Fiabilidad Probada: Construidos para un rendimiento constante en entornos de laboratorio de alto riesgo.

¿Listo para estabilizar sus materiales bioactivos a temperaturas óptimas? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Qué hace un horno de vacío? Logre un procesamiento de materiales superior en un entorno puro

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización