En resumen, un horno tubular de atmósfera le permite un control preciso sobre una amplia gama de entornos gaseosos. Estos hornos pueden operar con gases inertes como nitrógeno y argón, gases reductores como el hidrógeno y atmósferas oxidantes como el aire u oxígeno puro. Muchos modelos también admiten el procesamiento al vacío para eliminar por completo los contaminantes atmosféricos.

La función principal de un horno tubular de atmósfera no es solo calentar una muestra, sino controlar el entorno químico en el que se calienta. La elección de la atmósfera es una variable crítica del proceso que determina si se previenen, promueven o revierten reacciones químicas específicas.

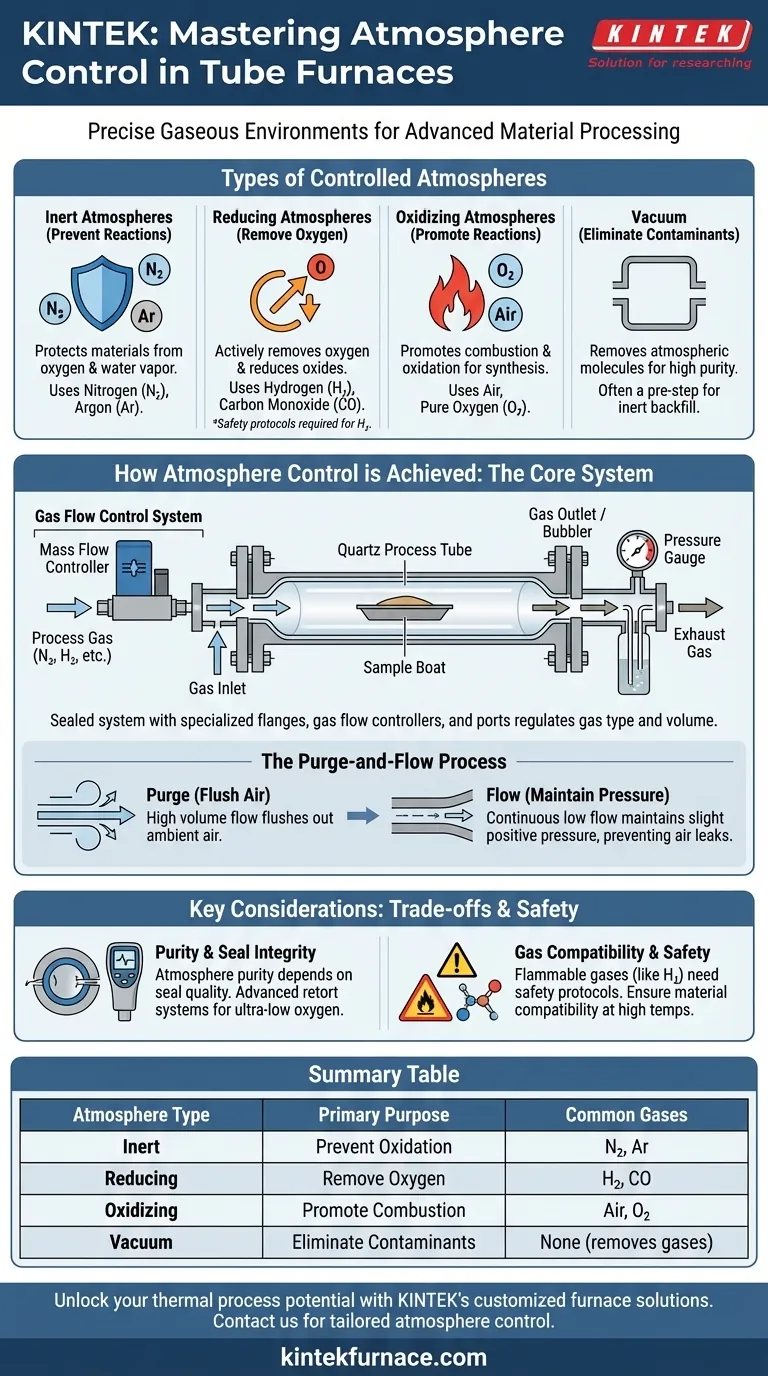

El propósito de cada tipo de atmósfera

Comprender el objetivo de su proceso es la clave para seleccionar la atmósfera correcta. Cada categoría de gas cumple un propósito químico distinto.

Atmósferas inertes: prevención de reacciones no deseadas

El uso más común de un horno de atmósfera es crear un entorno inerte. Esto se hace para proteger los materiales de la reacción con el oxígeno o el vapor de agua del aire ambiente a altas temperaturas.

El nitrógeno (N2) es un gas inerte rentable y ampliamente utilizado. El argón (Ar) es más pesado que el aire y aún más inerte, lo que lo hace ideal para materiales extremadamente sensibles donde incluso el nitrógeno podría reaccionar potencialmente.

Atmósferas reductoras: eliminación activa de oxígeno

Una atmósfera reductora va un paso más allá que una inerte. Contiene gases que reaccionan activamente y eliminan el oxígeno de la cámara del horno y, en algunos casos, del propio material.

El hidrógeno (H2) es un potente agente reductor que se utiliza para prevenir y revertir la oxidación en metales. El monóxido de carbono (CO) también se puede utilizar, a menudo en procesos específicos de síntesis química.

Atmósferas oxidantes: promoción de reacciones específicas

A veces, el objetivo es introducir oxígeno intencionalmente para provocar una reacción. Una atmósfera oxidante se utiliza para procesos como la combustión, la calcinación o ciertos tipos de síntesis de materiales.

Esto se puede lograr simplemente haciendo fluir aire a través del tubo o introduciendo oxígeno puro (O2) para aumentar la velocidad e intensidad de la reacción.

Vacío: el entorno limpio definitivo

Para los materiales más sensibles, incluso cantidades traza de gas pueden ser problemáticas. Crear un vacío en el tubo elimina la gran mayoría de las moléculas atmosféricas.

Este suele ser un paso preliminar antes de rellenar el tubo con un gas inerte de alta pureza, asegurando que el entorno inicial esté lo más limpio posible.

Cómo se logra el control de la atmósfera

La capacidad de manipular el entorno del horno se basa en una combinación de diseño físico y un proceso controlado.

Los componentes centrales del sistema

Un horno tubular logra el control de la atmósfera a través de un sistema sellado. Un tubo de proceso de cuarzo o cerámica se sella en ambos extremos con bridas de sellado especializadas.

Estas bridas cuentan con puertos para una entrada de gas, una salida de gas (o burbujeador) e instrumentación como manómetros. Un sistema de control de flujo de gas, que a menudo utiliza controladores de flujo másico, regula con precisión el tipo y el volumen de gas que ingresa al tubo.

El proceso de purga y flujo

El control se establece típicamente en dos pasos. Primero, la cámara se purga haciendo fluir un gran volumen del gas deseado para expulsar todo el aire ambiente.

En segundo lugar, se mantiene un flujo continuo y de bajo volumen del gas durante todo el proceso de calentamiento. Esto crea una ligera presión positiva dentro del tubo, asegurando que cualquier microfuga potencial provoque la salida del gas de proceso y no la entrada de aire.

Comprensión de las compensaciones y limitaciones

Si bien son potentes, los hornos de atmósfera no están exentos de limitaciones operativas. Lograr una atmósfera perfecta requiere comprender las limitaciones del sistema.

Pureza e integridad del sello

La pureza de su atmósfera depende directamente de la calidad de los sellos de su sistema. Las configuraciones de horno básicas y económicas son excelentes para la mayoría de los trabajos inertes y reductores, pero pueden tener dificultades para alcanzar los niveles ultra bajos de oxígeno (medidos por punto de rocío) requeridos para aplicaciones altamente sensibles.

Los sistemas más avanzados y costosos, conocidos como hornos de retorta, utilizan cerramientos soldados para proporcionar una atmósfera más limpia, pero conllevan mayores requisitos de mantenimiento.

Compatibilidad y seguridad de los gases

No todos los gases pueden usarse sin consideraciones especiales. Los gases inflamables como el hidrógeno requieren protocolos de seguridad sólidos, detección de fugas, ventilación adecuada y, a menudo, componentes de horno especializados para prevenir la ignición.

Además, algunos gases de proceso pueden reaccionar con el tubo del horno o los elementos calefactores a temperaturas muy altas, lo que requiere una cuidadosa selección de materiales para una fiabilidad a largo plazo.

Elegir la atmósfera adecuada para su objetivo

Su elección debe dictarse completamente por el resultado deseado de su proceso térmico.

- Si su enfoque principal es prevenir la oxidación de un material sensible: Utilice un gas inerte como argón o nitrógeno para crear un entorno protector.

- Si su enfoque principal es eliminar activamente los óxidos o crear un estado libre de oxígeno: Una atmósfera reductora que contenga hidrógeno es su herramienta más eficaz, con las medidas de seguridad apropiadas.

- Si su enfoque principal es la calcinación o la combustión controlada de materiales: Es necesaria una atmósfera oxidante que utilice aire u oxígeno puro.

- Si su enfoque principal es lograr la máxima pureza sin interacción gaseosa: Se requiere un sistema de vacío, ya sea solo o antes de rellenar con un gas inerte.

En última instancia, seleccionar la atmósfera correcta transforma el horno tubular de un simple calentador a un instrumento de precisión para la ingeniería de materiales.

Tabla de resumen:

| Tipo de atmósfera | Gases comunes | Propósito principal |

|---|---|---|

| Inerte | Nitrógeno, Argón | Prevenir la oxidación y reacciones no deseadas |

| Reductora | Hidrógeno, Monóxido de carbono | Eliminar el oxígeno y reducir óxidos |

| Oxidante | Aire, Oxígeno puro | Promover la combustión y reacciones de oxidación |

| Vacío | Ninguno (elimina gases) | Eliminar contaminantes para entornos de alta pureza |

¡Desbloquee todo el potencial de sus procesos térmicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones personalizadas como hornos tubulares, hornos mufla, hornos rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas de control de atmósfera e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas