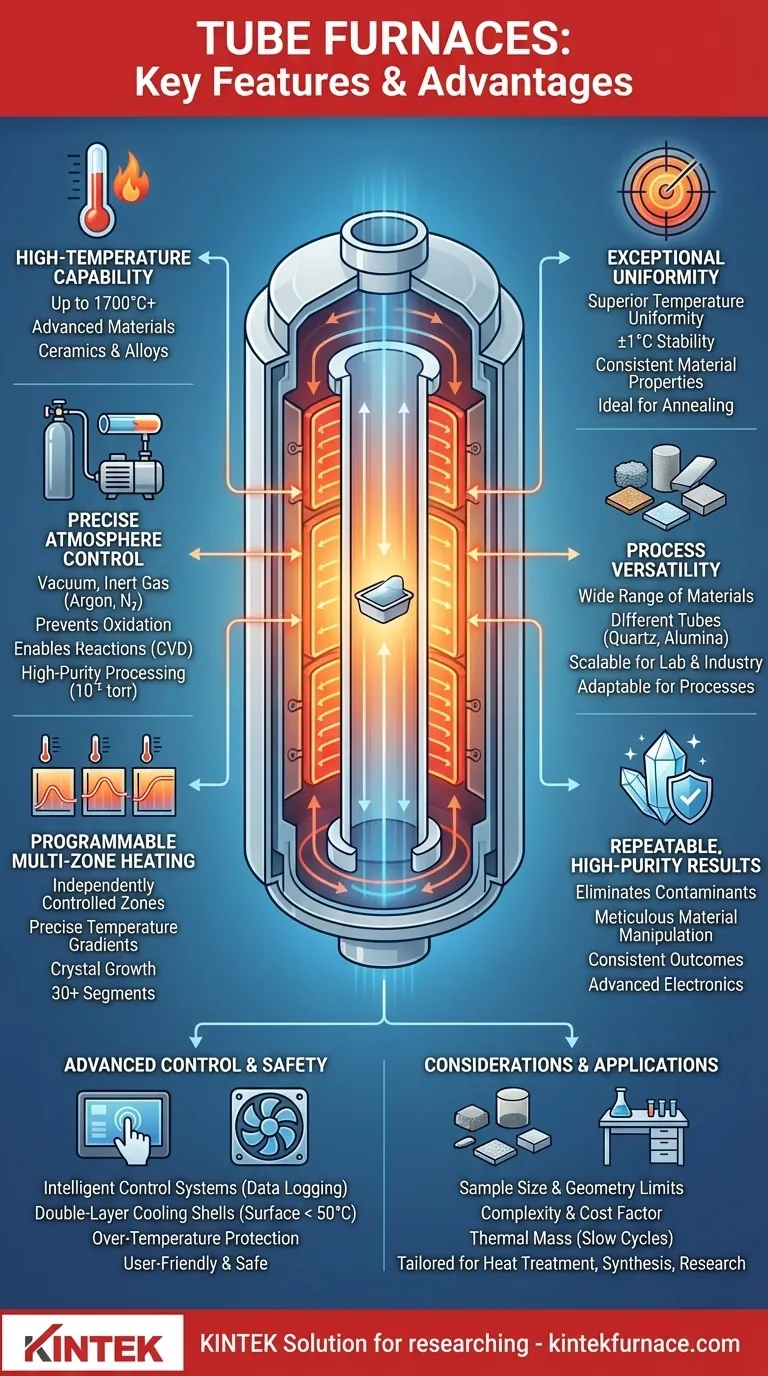

Fundamentalmente, un horno tubular ofrece un control sin precedentes sobre el entorno de procesamiento térmico. Sus características clave incluyen capacidad para altas temperaturas (a menudo superando los 1700 °C), regulación precisa de la temperatura multizona y la capacidad de mantener una atmósfera específica, como vacío o gas inerte. Estas características se traducen en las principales ventajas de una uniformidad de calentamiento excepcional, versatilidad de proceso para una amplia gama de materiales y resultados repetibles y de alta pureza.

Un horno tubular debe considerarse no solo como un horno de alta temperatura, sino como un instrumento de precisión. Su verdadero valor radica en su capacidad para manipular meticulosamente las propiedades de los materiales creando un entorno térmico altamente uniforme, controlable y aislado.

El principio fundamental: Un entorno controlado

Un horno tubular está diseñado en torno a un tubo central de cerámica o cuarzo que contiene la muestra. Los elementos calefactores rodean este tubo, creando un sistema que sobresale en la entrega de energía térmica precisa en una atmósfera estrictamente controlada.

Capacidad para altas temperaturas

Los hornos tubulares están diseñados para alcanzar y mantener temperaturas muy altas, y muchos modelos operan continuamente hasta 1700 °C y alcanzan máximos de 1800 °C o más. Esta capacidad es esencial para procesar materiales avanzados como cerámicas técnicas, aleaciones y ciertos nanomateriales.

Uniformidad de temperatura inigualable

El diseño cilíndrico garantiza que el calor se irradie uniformemente desde todos los lados hacia el centro del tubo. Esto da como resultado una uniformidad de temperatura superior en toda la muestra, un factor crítico para procesos como el recocido, donde las propiedades consistentes del material son el objetivo principal. La estabilidad de la temperatura a menudo se controla dentro de ±1 °C.

Control preciso de la atmósfera

El tubo cerrado es la característica definitoria del horno, ya que permite un control completo sobre el entorno gaseoso. Al conectar una bomba de vacío o un sistema de suministro de gas, los operadores pueden ejecutar procesos bajo condiciones específicas.

Esto es fundamental para:

- Prevenir la oxidación: El uso de un gas inerte como argón o nitrógeno protege los materiales sensibles de reaccionar con el oxígeno a altas temperaturas.

- Habilitar reacciones: Procesos como la deposición química de vapor (CVD) dependen de la introducción de gases precursores específicos en la zona caliente para depositar películas delgadas.

- Procesamiento de alta pureza: Se puede utilizar un vacío para eliminar los contaminantes atmosféricos, y algunos sistemas alcanzan niveles tan bajos como 10⁻⁵ torr.

Control avanzado y facilidad de uso

Los hornos tubulares modernos integran electrónica sofisticada y un diseño bien pensado para mejorar la precisión, la repetibilidad y la facilidad de uso.

Calentamiento programable y multizona

En lugar de una única zona de calentamiento, muchos hornos cuentan con múltiples zonas controladas independientemente a lo largo de la longitud del tubo. Esto permite la creación de gradientes de temperatura precisos, que son esenciales para aplicaciones especializadas como el crecimiento de cristales o ciertos tipos de reacciones de transporte químico. Los controladores a menudo permiten 30 o más segmentos programables para ejecutar perfiles complejos de calentamiento y enfriamiento automáticamente.

Sistemas de control inteligentes

Los hornos modernos están equipados con interfaces fáciles de usar, como pantallas táctiles a color y software para el registro de datos. Estos sistemas reducen el riesgo de error humano, garantizan la repetibilidad del proceso y permiten la monitorización remota, lo cual es inestimable para experimentos de larga duración o producción continua.

Versatilidad en materiales y escala

La elección del material del tubo, generalmente cuarzo para temperaturas más bajas (<1200 °C) o alúmina para temperaturas más altas, permite adaptar el horno a diferentes procesos químicos. Si bien se utiliza a menudo en laboratorios, el diseño es escalable y se pueden integrar múltiples hornos tubulares en líneas de producción industrial más grandes.

Comprender las compensaciones

Aunque son potentes, los hornos tubulares son una herramienta especializada con limitaciones específicas que deben considerarse.

Tamaño y geometría de la muestra

La limitación principal es el diámetro del tubo. Esto restringe el tamaño y la forma de las muestras que se pueden procesar, lo que hace que los hornos tubulares sean menos adecuados para objetos voluminosos o de forma irregular en comparación con un horno de caja o mufla.

Complejidad y coste

Las características avanzadas como el control multizona, la compatibilidad con alto vacío y los sofisticados sistemas de mezcla de gas añaden una complejidad y un coste significativos. Un horno básico de zona única es mucho más asequible que un sistema CVD multizona.

Masa térmica y tiempo de ciclo

La masa térmica que requiere el aislamiento cerámico para la estabilidad a alta temperatura le da al horno una masa térmica considerable. Esto significa que los ciclos de calentamiento y, especialmente, de enfriamiento pueden ser lentos. Sin embargo, algunos diseños cuentan con un mecanismo deslizante o de división para mover el tubo fuera de la zona de calentamiento para un enfriamiento rápido.

Diseñados para la seguridad del operador

Operar a temperaturas extremas requiere un enfoque en la seguridad. Los hornos tubulares incorporan características clave para proteger tanto al usuario como al entorno del laboratorio.

Carcasas de refrigeración de doble capa

La mayoría de los hornos modernos cuentan con una carcasa de acero de doble capa con un ventilador de refrigeración interno. Este diseño disipa activamente el calor, manteniendo la temperatura de la superficie exterior baja, a menudo por debajo de 50 °C, incluso cuando la temperatura interna supera los 1000 °C.

Protección contra sobretemperatura

Los circuitos de seguridad integrados apagan automáticamente el horno si la temperatura supera un límite establecido, evitando daños al equipo y a la muestra.

Tomar la decisión correcta para su aplicación

La configuración ideal del horno tubular depende totalmente de los requisitos específicos de su proceso.

- Si su enfoque principal es el tratamiento térmico (recocido, sinterización): Priorice un horno con uniformidad de temperatura documentada y excepcional en una zona caliente larga para garantizar resultados consistentes.

- Si su enfoque principal es la síntesis de materiales (CVD, crecimiento de cristales): Un horno multizona es esencial para crear gradientes de temperatura precisos, y un sistema robusto de suministro y control de gas no es negociable.

- Si su enfoque principal es la investigación de laboratorio de propósito general: Un horno tubular divisor versátil de zona única con tubos de cuarzo y alúmina intercambiables y capacidades básicas de vacío/gas ofrece la mayor flexibilidad.

Al comprender estas capacidades principales, puede seleccionar con confianza un horno tubular que sirva no solo como fuente de calor, sino como un instrumento de precisión para lograr sus objetivos.

Tabla de resumen:

| Característica | Ventaja |

|---|---|

| Capacidad para altas temperaturas (hasta 1800 °C) | Permite el procesamiento de materiales avanzados como cerámicas y aleaciones |

| Control de temperatura multizona preciso | Garantiza un calentamiento uniforme y resultados repetibles para recocido y sinterización |

| Control de atmósfera (vacío, gas inerte) | Previene la oxidación, soporta procesos de alta pureza como CVD |

| Diseño escalable y características de seguridad | Adaptable desde laboratorios hasta producción, con carcasas de refrigeración y protección contra sobretemperatura |

¿Listo para elevar las capacidades de su laboratorio con un horno tubular de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus requisitos experimentales únicos. ¡Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo podemos ayudarle a lograr resultados superiores en el procesamiento térmico!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión