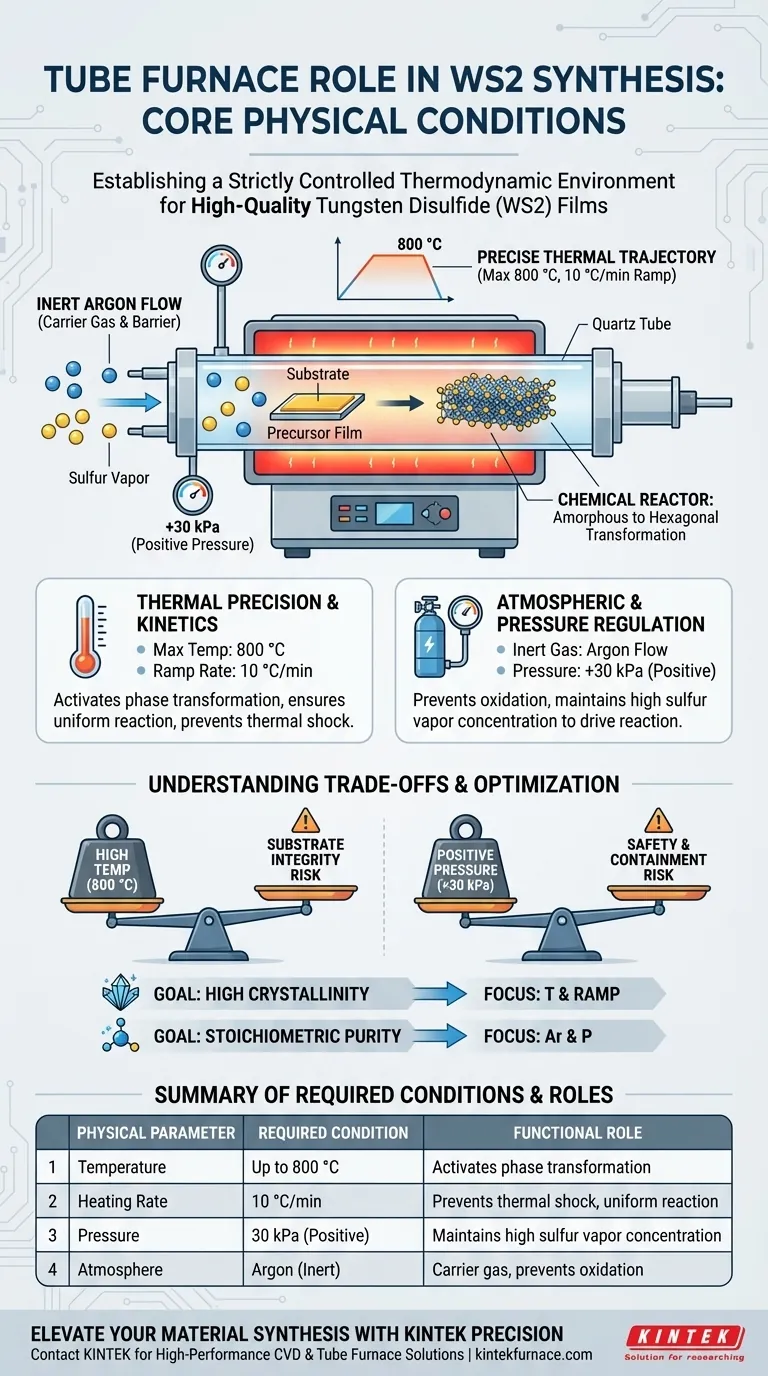

El horno tubular establece un entorno termodinámico estrictamente controlado esencial para convertir las películas precursoras en disulfuro de tungsteno (WS2) de alta calidad. Proporciona tres condiciones físicas específicas: una trayectoria térmica precisa que alcanza temperaturas de hasta 800 °C, un entorno de presión positiva regulada (típicamente 30 kPa por encima de la atmosférica) y un flujo constante de gas inerte (argón) para impulsar la reacción de sulfuración.

Idea central El horno tubular no se limita a calentar el material; actúa como un reactor químico que fuerza la transformación de fase de precursores amorfos. Al controlar estrictamente la presión y la temperatura, facilita el crecimiento de WS2 hexagonal con una orientación cristalina específica (00L).

Precisión Térmica y Cinética de Reacción

Control Preciso de la Temperatura

La función principal del horno es alcanzar y mantener altas temperaturas, específicamente alrededor de 800 °C para esta síntesis.

Esta alta energía térmica es necesaria para activar la reacción química entre las películas precursoras sólidas y el vapor de azufre. Sin alcanzar este umbral específico, no se puede cumplir la energía de activación para la transformación de fase.

Tasas de Calentamiento Programadas

No es suficiente simplemente alcanzar la temperatura objetivo; la velocidad de calentamiento es igualmente crítica.

El equipo utiliza rampas programadas, como 10 °C/min. Este aumento controlado evita el choque térmico en el sustrato y asegura que el precursor reaccione uniformemente con el vapor de azufre a medida que aumenta la temperatura.

Regulación Atmosférica y de Presión

Atmósfera Inerte Controlada

El horno mantiene un flujo constante de gas argón durante todo el proceso.

Esta atmósfera inerte cumple un doble propósito: actúa como transporte portador para el vapor de azufre y crea una barrera contra los contaminantes externos. Al excluir el oxígeno y la humedad, el sistema evita la oxidación del tungsteno, asegurando que el producto final sea sulfuro puro.

Mantenimiento de Presión Positiva

A diferencia de los procesos de recocido al vacío utilizados para otros materiales, esta síntesis de WS2 se basa en mantener una presión 30 kPa por encima de la presión atmosférica.

Operar a una ligera sobrepresión asegura que la concentración de vapor de azufre permanezca suficientemente alta cerca de la superficie del precursor para impulsar la reacción. También previene la entrada de aire exterior en caso de una fuga menor.

Comprender las Compensaciones

Alta Temperatura vs. Integridad del Sustrato

Si bien 800 °C es necesario para una cristalización de alta calidad, limita los tipos de sustratos que se pueden utilizar.

Los materiales con puntos de fusión bajos o altos coeficientes de expansión térmica pueden degradarse o delaminarse a estas temperaturas. Debe asegurarse de que su sustrato sea térmicamente compatible con la ventana de procesamiento requerida para la formación de WS2 hexagonal.

Riesgos de Gestión de Presión

Mantener la presión positiva (sobrepresión) es efectivo para impulsar las reacciones, pero presenta desafíos de seguridad y contención.

A diferencia de los sistemas de vacío que extraen gases, un sistema de presión positiva expulsa gases. Si los sellos del horno están comprometidos, los vapores de azufre peligrosos pueden escapar al entorno del laboratorio. Se requieren pruebas de fugas rigurosas y gestión de escapes.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su síntesis de WS2, alinee los parámetros de su horno con sus requisitos estructurales específicos:

- Si su enfoque principal es la Alta Cristalinidad: Priorice alcanzar los 800 °C completos y cumpla estrictamente la tasa de rampa de 10 °C/min para asegurar que la transformación de fase amorfa a hexagonal esté completa.

- Si su enfoque principal es la Pureza Estequiométrica: Concéntrese en el Flujo de Argón y la Presión Positiva (30 kPa) para asegurar un ambiente libre de oxígeno que maximice la incorporación de azufre.

Dominar estas variables le permite dictar la orientación preferida y la calidad de la película final de WS2.

Tabla Resumen:

| Parámetro Físico | Condición Requerida | Función en la Síntesis de WS2 |

|---|---|---|

| Temperatura | Hasta 800 °C | Activa la transformación de fase de amorfa a hexagonal |

| Tasa de Calentamiento | 10 °C/min | Previene el choque térmico y asegura una reacción uniforme |

| Presión | 30 kPa (Positiva) | Mantiene alta concentración de vapor de azufre en la superficie |

| Atmósfera | Argón (Inerte) | Gas portador que previene la oxidación y la contaminación |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de su investigación con las soluciones de laboratorio avanzadas de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento diseñados específicamente para satisfacer las rigurosas demandas de la síntesis de materiales 2D como el disulfuro de tungsteno (WS2).

Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable adaptado a sus necesidades experimentales únicas, nuestro equipo proporciona la estabilidad térmica y el control atmosférico necesarios para obtener resultados innovadores.

¿Listo para optimizar el crecimiento de sus películas delgadas? ¡Contacte a KINTEK hoy mismo para una consulta!

Guía Visual

Referencias

- F. Sava, Alin Velea. Synthesis of WS2 Ultrathin Films by Magnetron Sputtering Followed by Sulfurization in a Confined Space. DOI: 10.3390/surfaces7010008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo funcionan las válvulas de vacío para principiantes? La analogía simple para entender el control electrónico

- ¿Cuál es el papel principal de un horno tubular en la preparación de biocarbón? Domina los controles precisos de pirólisis

- ¿Cómo se diferencia un horno tubular de laboratorio de un horno de caja? Una guía para elegir la herramienta de procesamiento térmico adecuada

- ¿Cuál es el papel principal de un horno tubular de doble zona de temperatura en CVT? Control de Gradiente de Precisión para la Síntesis de SnS2

- ¿Qué distingue a un horno tubular compacto de otros tipos? Ideal para precisión de laboratorio a pequeña escala

- ¿Qué precauciones de seguridad se deben seguir al operar un horno tubular multizona? Garantice operaciones de laboratorio seguras y eficientes

- ¿Cuáles son las aplicaciones de investigación de laboratorio de los hornos de tubo de vacío? Desbloquee la síntesis precisa de materiales y mucho más

- ¿Qué hace que los hornos tubulares sean versátiles y precisos? Desbloquee un control superior del procesamiento térmico