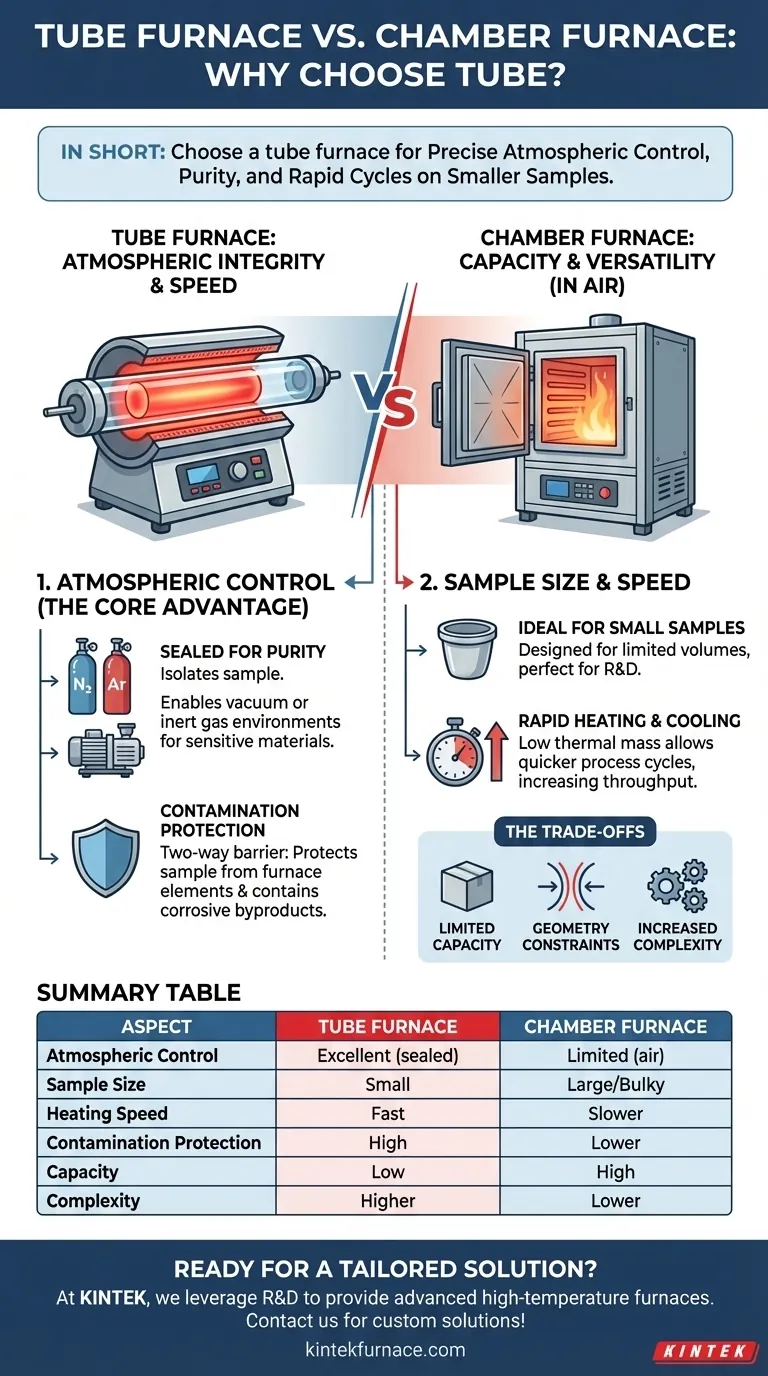

En resumen, se elige un horno tubular en lugar de un horno de cámara cuando el proceso requiere un control preciso de la atmósfera, protección contra la contaminación o ciclos de calentamiento rápidos para muestras más pequeñas. Su diseño de tubo sellado es excepcionalmente adecuado para crear ambientes de vacío o de gas inerte que son poco prácticos o imposibles de lograr en un horno de cámara estándar.

La decisión entre un horno tubular y uno de cámara no se trata de cuál es "mejor", sino de cuál está arquitectónicamente adaptado para la tarea. Un horno tubular prioriza la integridad atmosférica y la velocidad para volúmenes más pequeños, mientras que un horno de cámara prioriza la capacidad y la versatilidad para procesos realizados en aire.

La Ventaja Principal: Control Atmosférico

La razón más importante para seleccionar un horno tubular es su capacidad para controlar estrictamente el ambiente gaseoso alrededor de una muestra. Esta capacidad se deriva directamente de su diseño fundamental.

Ambientes Sellados para la Pureza

Un horno tubular utiliza un tubo de trabajo de cerámica, cuarzo o metal que está sellado en los extremos. Esto aísla la muestra del aire exterior y de los elementos calefactores del horno.

Este sistema sellado le permite introducir atmósferas modificadas. Puede crear un vacío para eliminar los gases ambientales o hacer fluir un gas específico, como nitrógeno o argón, para crear un ambiente inerte para materiales sensibles.

Protección contra la Contaminación

El tubo de trabajo sirve como barrera protectora en dos direcciones. Protege la muestra de cualquier partícula desprendida por el aislamiento o los elementos calefactores del horno.

Simultáneamente, protege el propio horno. Si una muestra libera vapores corrosivos o subproductos durante el calentamiento, esos contaminantes quedan contenidos dentro del tubo, evitando daños a los componentes del horno, que son más caros.

Cuando el Tamaño de la Muestra y la Velocidad Importan

Más allá del control atmosférico, la geometría física de un horno tubular ofrece ventajas distintivas para aplicaciones específicas, particularmente en entornos de investigación y desarrollo.

Ideal para Muestras Pequeñas

Los hornos tubulares están inherentemente diseñados para tamaños de muestra más pequeños. Su volumen interno limitado no es un defecto, sino una característica para aplicaciones donde solo se prueban o sintetizan pequeñas cantidades de material.

Calentamiento y Enfriamiento Rápidos

Debido a su menor masa térmica en comparación con un horno de cámara voluminoso, los hornos tubulares pueden calentarse y enfriarse mucho más rápido. Esto permite ciclos de proceso más rápidos, aumentando el rendimiento para pruebas o experimentación rápidas.

Comprender las Compensaciones

Elegir un horno tubular implica aceptar un conjunto claro de limitaciones a cambio de sus beneficios especializados.

Capacidad y Rendimiento Limitados

La compensación más obvia es el volumen. Un horno tubular no puede manejar piezas grandes o voluminosas. Es fundamentalmente una herramienta de bajo volumen y alta precisión, lo que la hace inadecuada para el tratamiento térmico a granel o la producción a gran escala.

Restricciones en la Geometría de la Muestra

Sus muestras deben caber físicamente dentro del diámetro del tubo. Esto restringe la forma y el tamaño de lo que se puede procesar mucho más que el diseño de caja abierta de un horno de cámara.

Mayor Complejidad del Sistema

Lograr una atmósfera controlada requiere equipo adicional, como bombas de vacío, controladores de flujo de gas y bridas de sellado. Esto añade una capa de complejidad operativa y costo que no está presente con un horno de cámara simple que opera en aire ambiente.

Tomar la Decisión Correcta para su Proceso

Su objetivo específico determina la herramienta correcta para el trabajo.

- Si su enfoque principal es el procesamiento de alta pureza o trabajar con materiales sensibles al aire: Un horno tubular es la única opción viable debido a su capacidad para mantener una atmósfera sellada y controlada.

- Si su enfoque principal es el tratamiento térmico de un gran número de piezas o artículos voluminosos en aire: Un horno de cámara proporciona la capacidad y simplicidad necesarias.

- Si su enfoque principal es la prueba rápida de materiales o el desarrollo de nuevos procesos en muestras pequeñas: Un horno tubular ofrece la velocidad y el control necesarios para una investigación y desarrollo eficientes.

Al comprender las diferencias fundamentales de diseño, puede seleccionar con confianza el horno que satisfaga directamente sus necesidades de procesamiento.

Tabla Resumen:

| Aspecto | Horno Tubular | Horno de Cámara |

|---|---|---|

| Control de Atmósfera | Excelente (tubo sellado para vacío/gas inerte) | Limitado (típicamente abierto al aire) |

| Tamaño de la Muestra | Ideal para muestras pequeñas | Mejor para artículos grandes/voluminosos |

| Velocidad de Calentamiento/Enfriamiento | Rápida (baja masa térmica) | Más lenta (alta masa térmica) |

| Protección contra la Contaminación | Alta (aísla la muestra) | Menor (expuesto a los elementos) |

| Capacidad | Bajo volumen | Alto volumen |

| Complejidad | Mayor (requiere equipo adicional) | Menor (operación más simple) |

¿Listo para mejorar las capacidades de su laboratorio con una solución de horno personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados de alta temperatura como Hornos Tubulares, de Mufla, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas de control atmosférico, pureza y eficiencia. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos e impulsar su investigación!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas