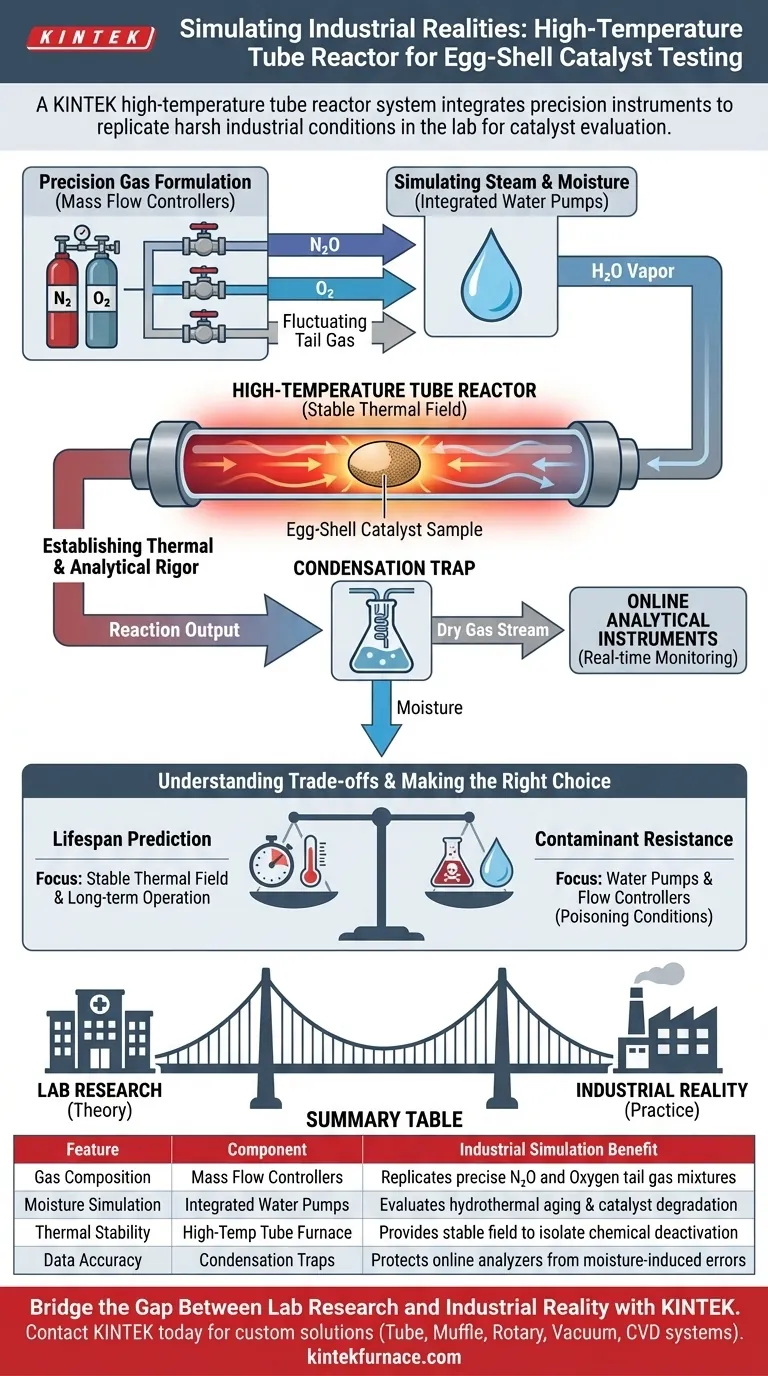

Un sistema de reactor de tubo de alta temperatura sirve como un simulador de precisión para las condiciones de operación industrial mediante la integración de controladores de flujo másico de alta precisión con bombas de agua dedicadas. Esta combinación de hardware sintetiza entornos complejos de gas de cola —específicamente mezclas de oxígeno, vapor de agua y óxido nitroso (N2O)— para replicar las duras realidades del procesamiento industrial dentro de un entorno de laboratorio controlado.

El valor central de este sistema radica en su capacidad para desacoplar variables; proporciona un campo térmico estable junto con entradas químicas precisas para probar rigurosamente la longevidad y la resistencia del catalizador al envenenamiento antes del despliegue a gran escala.

Recreación del Entorno Químico

Para evaluar eficazmente un catalizador de cáscara de huevo, debe ir más allá de las simples pruebas de flujo de aire y replicar el aire "sucio" de una fábrica.

Formulación Precisa de Gases

El sistema utiliza controladores de flujo másico de alta precisión para dictar la composición exacta de la corriente de gas.

Esto permite a los investigadores introducir concentraciones específicas de N2O y oxígeno, imitando el gas de cola fluctuante que se encuentra en la producción industrial.

Simulación de Vapor y Humedad

Los entornos industriales rara vez consisten en gas seco; a menudo contienen una cantidad significativa de vapor de agua que puede acelerar la degradación del catalizador.

Las bombas de agua integradas inyectan cantidades precisas de humedad en el sistema, asegurando que el entorno de prueba tenga en cuenta los efectos del envejecimiento hidrotermal comunes en las operaciones del mundo real.

Establecimiento de Rigor Térmico y Analítico

Simular la mezcla de gases es solo la mitad de la batalla; las condiciones físicas del reactor también deben permanecer constantes para producir datos utilizables.

El Campo Térmico Estable

El reactor de tubo está diseñado para mantener un campo térmico estable durante la duración de la prueba.

Esta estabilidad es fundamental para distinguir entre la degradación térmica del catalizador y la desactivación química causada por la mezcla de gases.

Protección de la Integridad Analítica

Para medir el rendimiento, el sistema emplea instrumentos analíticos en línea que monitorean los resultados de la reacción en tiempo real.

Sin embargo, dado que la simulación utiliza vapor de agua, las trampas de condensación son esenciales para eliminar la humedad antes de que el gas llegue a los analizadores, asegurando que los datos sigan siendo precisos y el equipo no se dañe.

Comprensión de los Compromisos

Si bien este sistema proporciona una simulación de alta fidelidad, es importante reconocer los desafíos inherentes en las pruebas a alta temperatura.

Complejidad de las Simulaciones "Húmedas"

La introducción de vapor de agua a través de bombas agrega un nivel de complejidad en comparación con las pruebas en seco. Debe confiar en que las trampas de condensación funcionen perfectamente; si fallan, la humedad puede ingresar a los analizadores en línea, lo que lleva a datos erráticos o fallas en el equipo.

El Alcance de la Simulación

El sistema se destaca en la simulación de la composición química y la temperatura, específicamente para entornos de gas de cola que contienen N2O.

Sin embargo, es una herramienta especializada; su precisión se define por la precisión de los controladores de flujo y la estabilidad del elemento calefactor. Cualquier deriva en estos componentes afecta directamente la validez de la simulación "industrial".

Tomar la Decisión Correcta para Su Objetivo

Al diseñar su protocolo de evaluación, considere qué variable es más importante para su aplicación industrial específica.

- Si su enfoque principal es la Predicción de Vida Útil: Confíe en el campo térmico estable y las capacidades de operación a largo plazo para identificar la degradación térmica durante períodos prolongados.

- Si su enfoque principal es la Resistencia a Contaminantes: Utilice las bombas de agua y los controladores de flujo para crear "condiciones de envenenamiento", estresando el catalizador con alta humedad y cargas de N2O.

En última instancia, este sistema cierra la brecha entre la teoría y la práctica al someter los catalizadores a las tensiones térmicas y químicas exactas que enfrentarán en el campo.

Tabla Resumen:

| Característica | Componente | Beneficio de Simulación Industrial |

|---|---|---|

| Composición del Gas | Controladores de Flujo Másico | Replica mezclas precisas de gas de cola de N2O y Oxígeno |

| Simulación de Humedad | Bombas de Agua Integradas | Evalúa el envejecimiento hidrotermal y la degradación del catalizador |

| Estabilidad Térmica | Horno de Tubo de Alta Temperatura | Proporciona un campo estable para aislar la desactivación química |

| Precisión de Datos | Trampas de Condensación | Protege los analizadores en línea de errores inducidos por la humedad |

Cerrando la Brecha Entre la Investigación de Laboratorio y la Realidad Industrial

No permita que las variables industriales impredecibles comprometan su investigación. En KINTEK, entendemos que la evaluación de la longevidad del catalizador requiere un equilibrio perfecto de estabilidad térmica y control químico preciso. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Tubo, Muffle, Rotatorio, Vacío y CVD, todos totalmente personalizables para simular las tensiones térmicas y químicas exactas de su entorno de campo.

Ya sea que esté prediciendo la vida útil del catalizador o probando la resistencia a contaminantes, nuestros hornos de laboratorio de alta temperatura brindan la precisión que necesita. Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades de reactor personalizado y asegurar que sus materiales estén listos para el despliegue a gran escala.

Guía Visual

Referencias

- Eun-Han Lee, Shin‐Kun Ryi. Quick drying process: a promising strategy for preparing an egg-shell-type Cu/γ-Al <sub>2</sub> O <sub>3</sub> catalyst for direct N <sub>2</sub> O decomposition. DOI: 10.1039/d4ta07764d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es necesaria una atmósfera controlada de nitrógeno dentro de un horno tubular durante el recocido de películas delgadas dopadas con antimonio?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué materiales se recomiendan para construir un horno tubular para altas temperaturas? Guía esencial para laboratorios

- ¿Cuál es el papel de un horno tubular de dos zonas en la síntesis de WTe2? Domina la precisión del CVD con el desacoplamiento térmico

- ¿Cuáles son los factores clave a considerar al elegir un horno tubular vertical? Asegure un rendimiento óptimo para su laboratorio

- ¿Qué condiciones ambientales específicas proporciona un horno de tubo de cuarzo horizontal durante la difusión de boro? - KINTEK

- ¿Qué es un horno tubular y cuáles son sus principales usos?Esencial para la investigación y la industria de alta temperatura

- ¿Cuál es la función principal de un horno tubular de zona única de temperatura en la CVD de MoS2? Domina tu proceso de síntesis