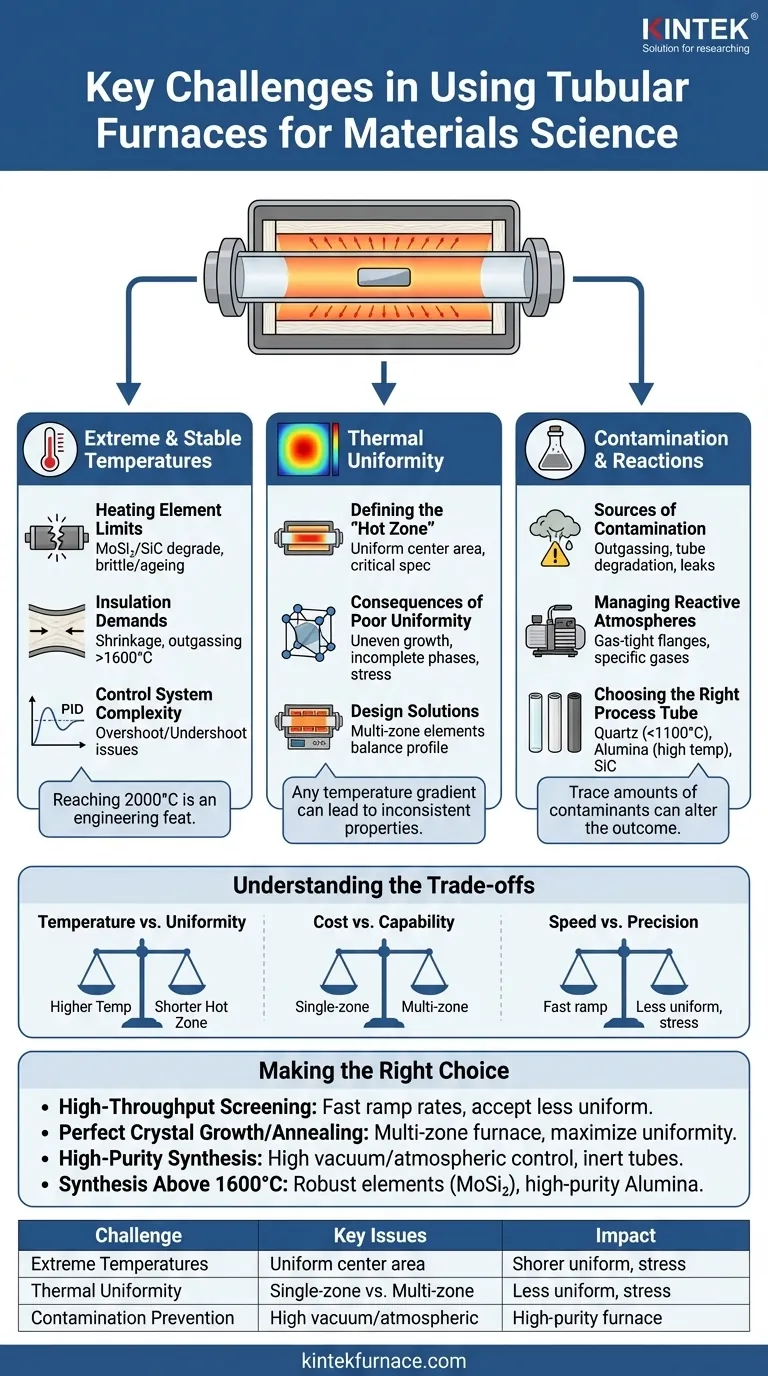

Los desafíos principales en el uso de hornos tubulares para la ciencia de materiales giran en torno a lograr temperaturas extremas, asegurar una uniformidad térmica absoluta en toda la muestra y prevenir la contaminación. Estos no son problemas aislados del equipo; impactan directamente la integridad y reproducibilidad de los resultados experimentales al influir en las propiedades finales del material que se procesa.

Un horno tubular es más que un simple calentador; es un instrumento de precisión para crear nuevos materiales. El desafío central no radica solo en alcanzar altas temperaturas, sino en crear un entorno de perfecta uniformidad y pureza para asegurar que las propiedades del material sean exactamente las previstas.

La búsqueda de temperaturas extremas y estables

Alcanzar temperaturas de hasta 2000°C es una hazaña de ingeniería significativa que lleva los materiales a sus límites operativos. El desafío no es solo calentarse, sino mantenerse estable y fiable durante muchos ciclos.

Los límites de los materiales de los elementos calefactores

Los elementos calefactores son el corazón del horno, pero se degradan con el tiempo, especialmente a temperaturas extremas. Elementos como el Disilicuro de Molibdeno (MoSi₂) pueden proporcionar mucho calor pero se vuelven quebradizos, mientras que los elementos de Carburo de Silicio (SiC) pueden "envejecer", cambiando su resistencia y afectando la precisión de la temperatura.

Las demandas de aislamiento

Un aislamiento eficaz es fundamental para la estabilidad de la temperatura y la eficiencia energética. Sin embargo, a temperaturas superiores a 1600-1700°C, incluso el aislamiento de fibra cerámica de alta calidad puede encogerse, degradarse o desgasificarse, comprometiendo el rendimiento del horno y potencialmente contaminando la muestra.

La complejidad de los sistemas de control

Los hornos modernos utilizan sofisticados controladores PID (Proporcional-Integral-Derivativo) para gestionar la temperatura. El desafío es ajustar estos controladores perfectamente para evitar el sobrepaso de temperatura o la subida insuficiente, lo que puede arruinar procesos sensibles como el crecimiento de cristales o las transiciones de fase.

La importancia crítica de la uniformidad térmica

Quizás el desafío más significativo es lograr una temperatura perfectamente uniforme en toda la muestra. Cualquier gradiente de temperatura puede conducir a propiedades inconsistentes del material.

Definiendo la "Zona Caliente"

La zona caliente uniforme es el área en el centro del tubo del horno donde la temperatura es estable y consistente dentro de una tolerancia especificada (por ejemplo, ±5°C). La longitud de esta zona es una especificación crítica del horno.

Consecuencias de una mala uniformidad

La falta de uniformidad puede ser desastrosa para el procesamiento de materiales. Puede causar un crecimiento desigual de cristales, provocar transformaciones de fase incompletas en partes de la muestra o introducir estrés térmico que deforma o agrieta el material.

Soluciones de diseño: Hornos multizona

Para combatir esto, los hornos avanzados están diseñados con múltiples zonas de calentamiento. Estos hornos utilizan varios elementos calefactores y termopares independientes a lo largo del tubo, lo que permite que el sistema de control equilibre activamente el perfil de temperatura y amplíe significativamente la zona caliente uniforme.

Prevención de la contaminación y reacciones no deseadas

Un horno debe proporcionar un ambiente puro. A altas temperaturas, los materiales se vuelven altamente reactivos, e incluso cantidades mínimas de contaminantes pueden alterar el resultado de un experimento.

Fuentes de contaminación

La contaminación puede provenir de varias fuentes. Esto incluye la desgasificación del aislamiento, la degradación del propio tubo del horno o microfugas que permiten que el oxígeno o la humedad del aire entren en el sistema.

Gestión de atmósferas reactivas

Muchos procesos requieren una atmósfera específica, como un alto vacío, un gas inerte (como el argón) o un gas reactivo. Asegurar que el tubo del horno esté perfectamente sellado con bridas herméticas a los gases es un desafío mecánico persistente, especialmente con ciclos repetidos de calentamiento y enfriamiento.

Elección del tubo de proceso adecuado

El tubo de proceso es la primera línea de defensa. Un tubo de cuarzo es rentable pero generalmente limitado a ~1100°C. Los tubos de Alúmina son el estándar para temperaturas más altas (hasta 1800°C) debido a su pureza y estabilidad, mientras que materiales como el Carburo de Silicio pueden ser necesarios para entornos químicos específicos.

Comprendiendo las compensaciones

Seleccionar u operar un horno tubular siempre implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para el éxito experimental.

Temperatura vs. Uniformidad

Generalmente, cuanto mayor es la temperatura máxima de funcionamiento de un horno, más corta tiende a ser su zona caliente uniforme. Lograr una alta uniformidad a temperaturas extremas requiere diseños más sofisticados y caros.

Costo vs. Capacidad

Un horno simple de una sola zona es mucho menos costoso que un horno de tres zonas con controles atmosféricos avanzados. La elección depende completamente de si los requisitos experimentales justifican la importante inversión en precisión.

Velocidad vs. Precisión

Las altas velocidades de calentamiento y enfriamiento (tasas de rampa) pueden aumentar el rendimiento experimental. Sin embargo, estas altas tasas pueden comprometer la uniformidad térmica y someter a los elementos calefactores y al tubo de proceso a un inmenso estrés térmico, acortando potencialmente su vida útil.

Tomando la decisión correcta para su objetivo

Su objetivo de investigación debe dictar los requisitos de su horno.

- Si su enfoque principal es el cribado de alto rendimiento: Priorice hornos con tasas de rampa más rápidas y tubos potencialmente más grandes, aceptando una zona caliente ligeramente menos uniforme.

- Si su enfoque principal es el crecimiento o recocido perfecto de cristales: Invierta en un horno multizona para maximizar la uniformidad térmica, incluso si eso significa un proceso más lento.

- Si su enfoque principal es la síntesis de alta pureza: Concéntrese en un horno con un sistema de alto vacío y control atmosférico de alta calidad, asegurándose de que el material del tubo de proceso sea inerte a su muestra.

- Si su enfoque principal es la síntesis por encima de 1600°C: Asegúrese de que el horno utilice elementos robustos (como MoSi₂ o tungsteno) y tubos de alúmina de alta pureza, y tenga en cuenta la degradación acelerada de todos los componentes.

Dominar estos desafíos transforma el horno tubular de una simple herramienta en un potente motor para la innovación de materiales.

Tabla resumen:

| Desafío | Problemas clave | Impacto en la ciencia de materiales |

|---|---|---|

| Temperaturas extremas | Degradación de los elementos calefactores, límites del aislamiento, complejidad del sistema de control | Afecta la estabilidad y reproducibilidad del material |

| Uniformidad térmica | Definición de la zona caliente, calentamiento desigual, necesidades de diseño multizona | Conduce a un crecimiento de cristales y transformaciones de fase inconsistentes |

| Prevención de la contaminación | Desgasificación, degradación del tubo, control de la atmósfera | Altera la pureza del material y los resultados experimentales |

¿Tiene dificultades con el control de la temperatura, la uniformidad o la contaminación en su investigación de materiales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD con sólidas capacidades de personalización. Ya sea que se centre en el cribado de alto rendimiento, el crecimiento perfecto de cristales o la síntesis de alta pureza, nuestra experiencia garantiza un rendimiento preciso y fiable para superar los desafíos clave y acelerar sus innovaciones. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes