En esencia, los hornos de tubo proporcionan una excepcional precisión de temperatura, una calefacción altamente uniforme y un entorno atmosférico controlado para procesos industriales y de laboratorio. Su diseño tubular los hace excepcionalmente adecuados para tratar pequeñas muestras, polvos o procesar gases en flujo con un alto grado de precisión y repetibilidad.

Elegir el horno adecuado tiene menos que ver con encontrar el "mejor" y más con adaptar la herramienta a la tarea específica. Un horno de tubo sobresale donde el control preciso de un entorno contenido es más crítico que el rendimiento de gran volumen.

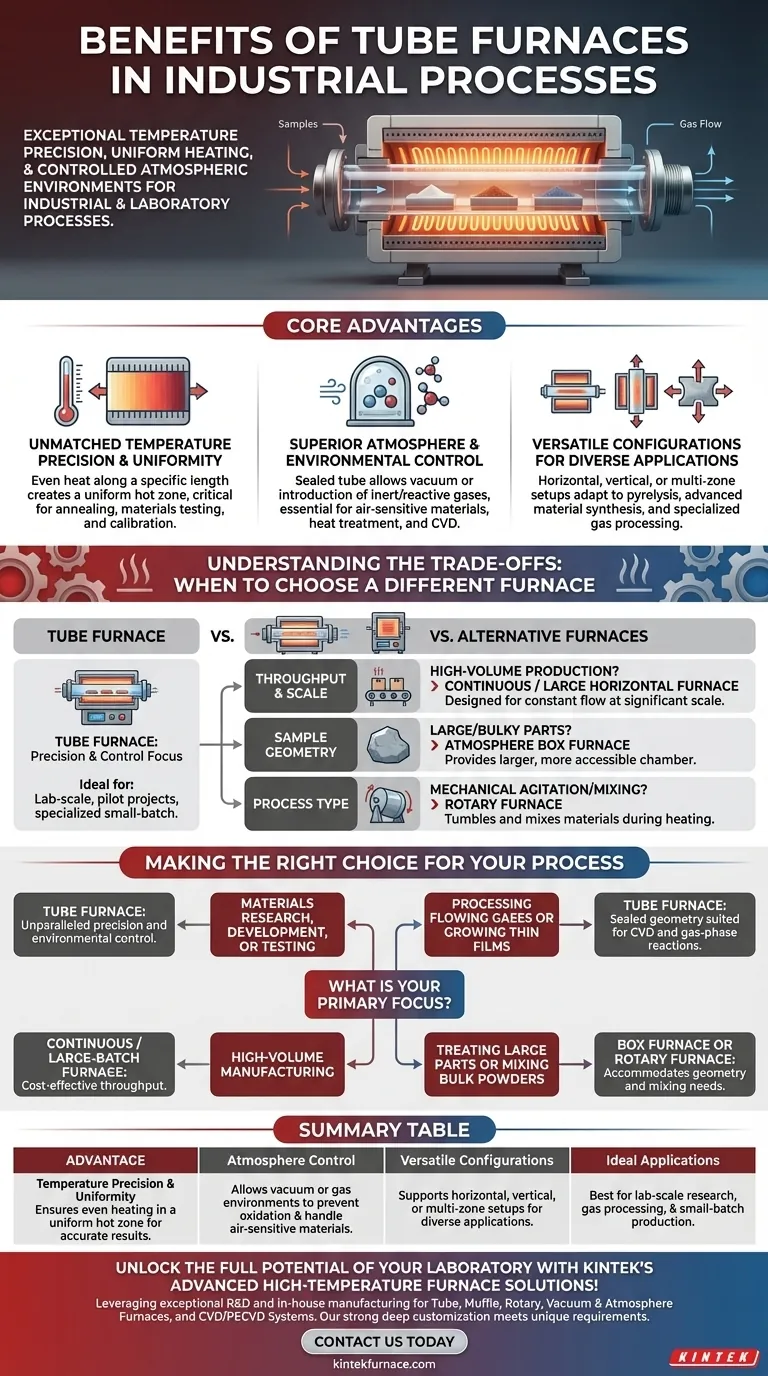

Las Ventajas Principales del Diseño del Horno de Tubo

Los principales beneficios de un horno de tubo se derivan directamente de su geometría simple y cerrada. Los elementos calefactores rodean un tubo cerámico o metálico, creando un entorno aislado que puede regularse estrictamente.

Precisión y Uniformidad de Temperatura Inigualables

La cámara de calentamiento cilíndrica asegura que la muestra reciba calor uniformemente desde todos los lados a lo largo de una longitud específica. Esto crea una zona caliente altamente uniforme.

Este nivel de precisión es fundamental para procesos como el recocido, las pruebas de materiales y la calibración, donde incluso desviaciones menores de temperatura pueden comprometer los resultados.

Control Superior de la Atmósfera y el Entorno

La naturaleza sellada del tubo le permite controlar completamente el entorno interno. Puede crear un vacío para prevenir la oxidación o introducir gases inertes o reactivos específicos.

Esta capacidad es esencial para trabajar con materiales sensibles al aire, realizar tratamientos térmicos en aleaciones avanzadas o llevar a cabo procesos como la deposición química de vapor (CVD).

Configuraciones Versátiles para Diversas Aplicaciones

Los hornos de tubo se pueden configurar de múltiples maneras para adaptarse al proceso. Pueden ser horizontales, verticales (para prevenir la contaminación de la muestra o gestionar los efectos de la gravedad) o tener múltiples zonas de calentamiento controladas independientemente.

Esta flexibilidad los hace adaptables para una amplia gama de tareas, desde la pirólisis de biomasa hasta la síntesis de materiales avanzados y el procesamiento de gases especializados.

Comprender las Compensaciones: Cuándo Elegir un Horno Diferente

Ningún horno es perfecto para cada trabajo. La especialización del horno de tubo en precisión conlleva limitaciones en escala y tipo de muestra. Comprender estas compensaciones es clave para tomar una decisión informada.

Rendimiento y Escala: Tubo vs. Hornos Continuos

Los hornos de tubo son ideales para investigación a escala de laboratorio, proyectos piloto o producción especializada en lotes pequeños. Su tamaño limita inherentemente el rendimiento.

Para la producción en masa de gran volumen, un horno continuo o un horno horizontal grande es mucho más eficiente, diseñado para procesar un flujo constante de material a una escala significativa.

Geometría de la Muestra: Horno de Tubo vs. Horno de Caja

La principal limitación de un horno de tubo es el tamaño y la forma de la muestra; debe caber dentro del diámetro del tubo de proceso.

Si necesita tratar térmicamente piezas grandes, voluminosas o de forma irregular, un horno de caja con atmósfera proporciona una cámara mucho más grande y accesible.

Tipo de Proceso: Horno de Tubo vs. Hornos Rotatorios

Un horno de tubo estándar está diseñado para calentar una muestra estática o un flujo de fluido controlado. No proporciona ninguna agitación mecánica.

Para procesos como la calcinación u oxidación que requieren que los materiales se mezclen y agiten durante el calentamiento para una exposición uniforme, un horno rotatorio es la herramienta correcta.

Tomar la Decisión Correcta para su Proceso

Seleccionar el equipo de procesamiento térmico adecuado requiere alinear las fortalezas del horno con su objetivo principal.

- Si su enfoque principal es la investigación, el desarrollo o las pruebas de materiales: La precisión y el control ambiental inigualables de un horno de tubo lo convierten en la opción ideal.

- Si su enfoque principal es el procesamiento de gases en flujo o el crecimiento de películas delgadas: La geometría tubular y sellada es excepcionalmente adecuada para la deposición química de vapor (CVD) y las reacciones en fase gaseosa.

- Si su enfoque principal es la fabricación de gran volumen: Un horno continuo o de lote grande está diseñado para el rendimiento rentable que usted requiere.

- Si su enfoque principal es el tratamiento de piezas grandes o la mezcla de polvos a granel: Un horno de caja o un horno rotatorio se adaptará mejor a la geometría de su muestra y a las necesidades del proceso.

Al comprender estos principios básicos, puede seleccionar el horno que sirva no solo como fuente de calor, sino como un instrumento de precisión para su trabajo.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Precisión y Uniformidad de la Temperatura | Asegura un calentamiento uniforme en una zona caliente uniforme para obtener resultados precisos en procesos como el recocido y las pruebas de materiales. |

| Control de Atmósfera | Permite entornos de vacío o gas para prevenir la oxidación y manejar materiales sensibles al aire, ideal para CVD y tratamiento térmico. |

| Configuraciones Versátiles | Soporta configuraciones horizontales, verticales o multizona para diversas aplicaciones como la pirólisis y la síntesis de materiales. |

| Aplicaciones Ideales | Mejor para investigación a escala de laboratorio, procesamiento de gases y producción en lotes pequeños donde la precisión supera el alto rendimiento. |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como Hornos de Tubo, Hornos de Crisol, Hornos Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, mejorando la eficiencia y la precisión en procesos como las pruebas de materiales y las reacciones en fase gaseosa. No se conforme con una solución única: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar su trabajo e impulsar la innovación.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas