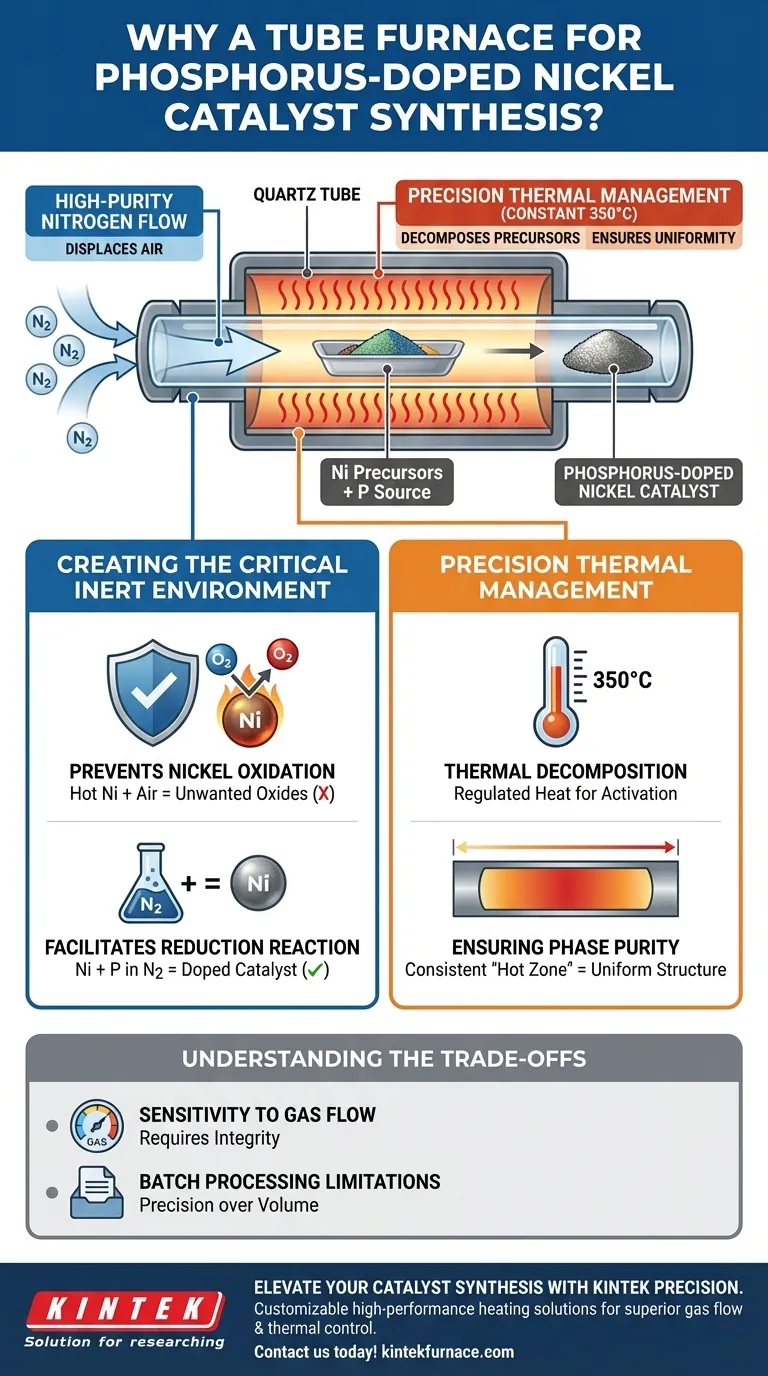

El horno tubular sirve como una cámara de aislamiento de doble propósito, esencial para la síntesis de catalizadores de níquel dopados con fósforo. Proporciona la energía térmica específica requerida para descomponer las mezclas precursoras, típicamente a una temperatura constante de alrededor de 350 °C, al mismo tiempo que encierra la reacción en nitrógeno de alta pureza. Este aislamiento es estrictamente necesario porque exponer el níquel caliente al aire ambiente causaría inmediatamente oxidación, arruinando las propiedades catalíticas; el horno permite una reacción de reducción precisa en un ambiente libre de oxígeno.

La función principal del horno tubular en este proceso es desacoplar la activación térmica de la oxidación química. Al mantener una atmósfera rica en nitrógeno y deficiente en oxígeno, obliga al fósforo y al níquel a someterse a una reacción de dopaje específica que produce metal de alta pureza en lugar de óxidos metálicos.

Creación del Entorno Inerte Crítico

Prevención de la Oxidación del Níquel

El principal peligro en la síntesis de catalizadores metálicos es la presencia de oxígeno durante la fase de calentamiento.

Cuando los precursores de níquel se calientan a 350 °C en aire normal, reaccionan rápidamente con el oxígeno para formar óxidos no deseados.

El horno tubular le permite purgar continuamente la zona de reacción con nitrógeno de alta pureza, desplazando el aire y asegurando que el níquel permanezca en su estado metálico durante todo el proceso.

Facilitación de la Reacción de Reducción

La síntesis requiere una reducción química, donde la fuente de fósforo modifica la estructura del níquel.

Este proceso de dopaje depende de un fondo estable e inerte para proceder correctamente.

Al eliminar las reacciones competitivas (como la combustión o la oxidación), la atmósfera de nitrógeno asegura que la interacción química ocurra exclusivamente entre el fósforo y el níquel.

Gestión Térmica de Precisión

Descomposición Térmica de Precursores

La síntesis se basa en la descomposición de una mezcla específica de materias primas para liberar los elementos activos.

El horno tubular proporciona el calor constante y regulado necesario para descomponer estos precursores de manera efectiva.

Típicamente mantenido a 350 °C, este entorno térmico proporciona la energía de activación necesaria para iniciar la descomposición sin sobrecalentar el material.

Garantía de Pureza de Fase

Lograr un catalizador de alta calidad requiere uniformidad en toda la muestra de material.

Los hornos tubulares están diseñados para crear una "zona caliente" consistente donde la temperatura es uniforme.

Esta uniformidad asegura que la estructura cristalina del níquel dopado con fósforo sea consistente, lo que resulta en una alta pureza de fase y un rendimiento catalítico predecible.

Comprender las Compensaciones

Sensibilidad al Flujo de Gas

La efectividad del horno tubular depende completamente de la integridad del flujo de nitrógeno.

Si el flujo de gas se interrumpe o las juntas tienen fugas, la atmósfera protectora se pierde de inmediato.

Incluso una exposición momentánea al oxígeno a estas temperaturas puede degradar irreversiblemente el catalizador, convirtiendo un proceso de reducción en un fallo de oxidación.

Limitaciones del Procesamiento por Lotes

Los hornos tubulares generalmente están diseñados para procesamiento por lotes o semicontinuo en lugar de un alto volumen de producción.

Si bien son excelentes para un control preciso y la investigación, pueden convertirse en un cuello de botella si se intenta escalar significativamente la producción.

Debe equilibrar la necesidad de alta pureza y control frente al volumen limitado de material que un tubo puede procesar a la vez.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus catalizadores de níquel dopados con fósforo, considere sus prioridades específicas:

- Si su enfoque principal es la Pureza Química: Priorice la integridad de su sistema de suministro de gas para garantizar que la atmósfera de nitrógeno permanezca completamente deficiente en oxígeno durante todo el ciclo de calentamiento de 350 °C.

- Si su enfoque principal es la Consistencia Estructural: Concéntrese en la estabilidad del controlador de temperatura del horno para garantizar que la descomposición térmica de los precursores sea uniforme en todo el lote de muestra.

El horno tubular es una herramienta de precisión que convierte un proceso térmico volátil en una síntesis química controlada.

Tabla Resumen:

| Característica | Rol en la Síntesis de Catalizadores | Impacto en el Producto Final |

|---|---|---|

| Atmósfera Inerte | Desplaza el oxígeno con nitrógeno de alta pureza | Previene la oxidación del níquel y asegura la pureza metálica |

| Gestión Térmica | Calor constante (típicamente 350 °C) | Facilita la descomposición precisa de precursores |

| Entorno Controlado | Desacopla la activación térmica de la oxidación | Asegura reacciones de dopaje específicas con fósforo |

| Uniformidad de la Zona Caliente | Temperatura consistente en toda la muestra | Alta pureza de fase y consistencia estructural |

Mejore su Síntesis de Catalizadores con la Precisión KINTEK

Desbloquee todo el potencial de sus catalizadores de níquel dopados con fósforo con soluciones de calentamiento de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de tubos, mufla, rotatorios, de vacío y CVD de alta calidad, todos totalmente personalizables para satisfacer sus necesidades específicas de investigación o producción. Ya sea que requiera una integridad de flujo de gas superior para atmósferas inertes o un control térmico preciso para la descomposición de precursores, nuestros hornos de laboratorio de alta temperatura proporcionan la confiabilidad que necesita.

¿Listo para optimizar su procesamiento químico? ¡Contáctenos hoy para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Chenyun Zhang, Jiahao Wang. Preparation of P‐Doped Ni Catalyst Using Deep Eutectic Solvents and Its Excellent Hydrogen Evolution Performance in Water Splitting. DOI: 10.1002/open.202500023

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué condiciones de proceso proporciona un horno tubular para nanocables de Au-Ni-TiO2? Domina la síntesis VLS a 1000°C

- ¿Cómo se controla la temperatura en un horno tubular? Logre un procesamiento térmico preciso para su laboratorio

- ¿Cuál es el uso previsto del horno tubular de 3 zonas? Lograr un control térmico preciso para materiales avanzados

- ¿Cómo utiliza el proceso de difusión por fusión de Te1S7 los hornos de tubo? Lograr un confinamiento molecular de alta precisión

- ¿Cuáles son las características clave de los hornos de tubo de alta temperatura? Desbloquea la precisión para la ciencia de materiales

- ¿Qué papel juega un horno de tubo de cuarzo en el tratamiento térmico de la dolomita? Logro de la preparación de óxidos mixtos de alta pureza

- ¿Cómo se utiliza un horno tubular de laboratorio para convertir precursores metalorgánicos? Domina la pirólisis de películas delgadas hoy mismo

- ¿Por qué se requieren un horno tubular y flujo de nitrógeno? Domina la activación de microesferas de carbono con precisión