En esencia, los hornos de tubo de alta temperatura se definen por su capacidad para alcanzar temperaturas extremas (a menudo hasta 1800 °C), su control preciso sobre el perfil de calentamiento y su capacidad para mantener una atmósfera interna específica. Estas tres capacidades (calor, control y atmósfera) trabajan en conjunto para crear un entorno altamente repetible para el procesamiento de materiales avanzados.

Si bien el calor elevado es la característica más obvia, el verdadero valor de un horno de tubo moderno reside en su capacidad para crear un microambiente estable, uniforme y controlado con precisión. Esto lo transforma de un simple horno en un instrumento indispensable para la ciencia de materiales, la química y la ingeniería.

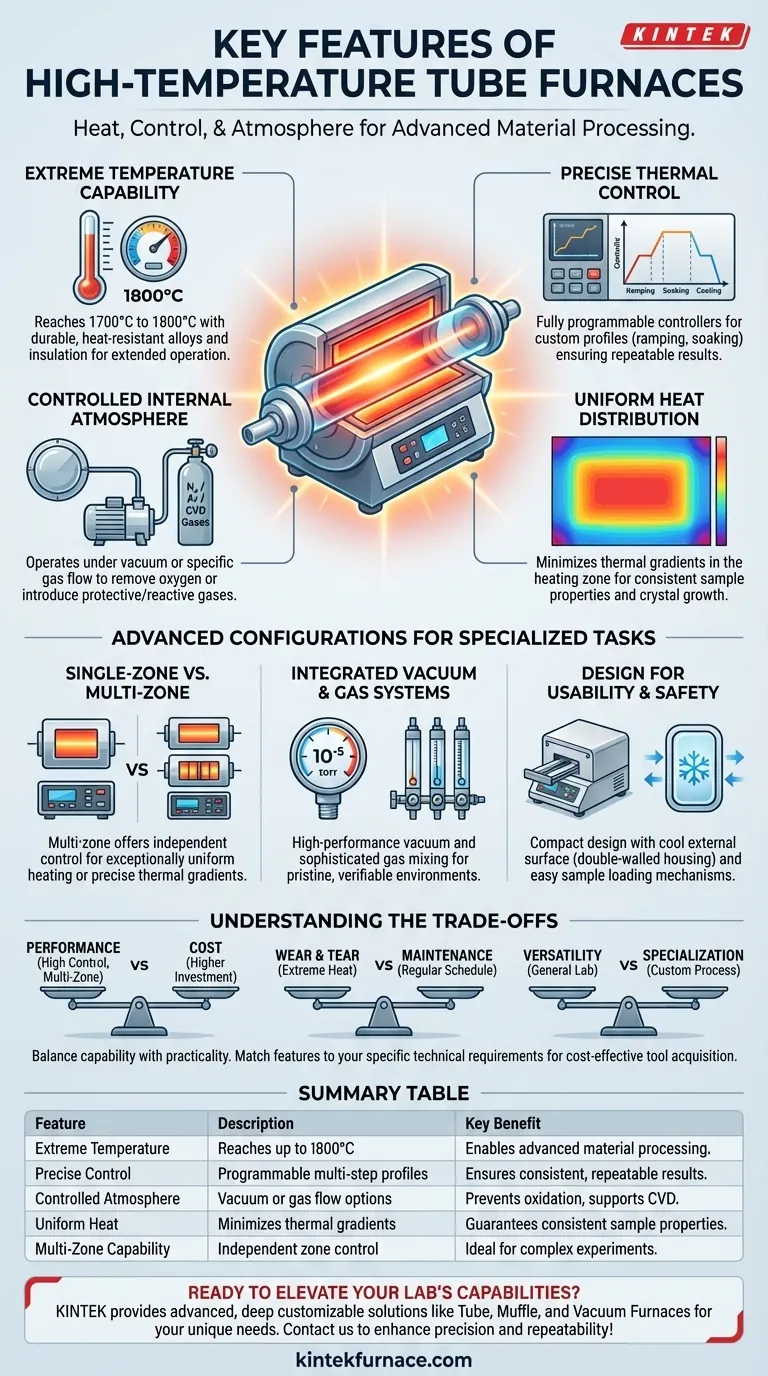

Los pilares fundamentales de un horno de tubo

Cada característica de un horno de tubo está diseñada para ofrecer control y repetibilidad en procesos térmicos sensibles. Estas capacidades son la base de su utilidad tanto en investigación como en producción.

Capacidad de temperatura extrema

Los hornos de tubo de alta temperatura están diseñados para operar a temperaturas que comprometerían el equipo estándar, con máximos que a menudo alcanzan los 1700 °C a 1800 °C.

Este rendimiento se logra mediante una construcción duradera que utiliza aleaciones resistentes al calor y aislamiento especializado. El diseño garantiza que el horno no solo pueda alcanzar, sino también mantener estas temperaturas durante períodos prolongados.

Control térmico preciso

Los hornos modernos utilizan controladores digitales totalmente programables. Estos permiten a los operadores diseñar perfiles térmicos de varios pasos que incluyen velocidades de calentamiento específicas (rampa), tiempos de mantenimiento a temperaturas objetivo (soaking) y enfriamiento controlado.

Este nivel de precisión es crítico para procesos como el recocido y la sinterización, donde el historial térmico del material dicta directamente sus propiedades finales. La alta precisión garantiza que los resultados sean consistentes y repetibles.

Una atmósfera interna controlada

Una característica clave es la capacidad de operar bajo vacío o con un flujo de gas específico. Las tapas de los extremos selladas y los componentes con clasificación de vacío permiten a los usuarios evacuar el tubo de proceso para eliminar el oxígeno y otros gases reactivos.

Posteriormente, se pueden introducir gases inertes como nitrógeno o argón para crear un ambiente protector, evitando la oxidación de la muestra. Para procesos como la deposición química de vapor (CVD), se pueden mezclar e introducir gases reactivos específicos con precisión.

Distribución uniforme del calor

Lograr una zona de temperatura uniforme a lo largo de la muestra es innegociable para obtener resultados de calidad. Los hornos están diseñados para minimizar los puntos calientes y los gradientes térmicos dentro de la zona de calentamiento central.

Esta uniformidad garantiza que toda la muestra se someta exactamente al mismo proceso térmico, lo cual es esencial para obtener propiedades de material, crecimiento de cristales y deposición de recubrimientos consistentes.

Configuraciones avanzadas para tareas especializadas

Más allá de las características principales, muchos hornos se pueden configurar con opciones especializadas que los adaptan a aplicaciones muy específicas, transformándolos de una herramienta de uso general en un instrumento altamente optimizado.

Hornos de zona única frente a hornos de múltiples zonas

Mientras que un horno de zona única tiene un conjunto de elementos calefactores y un controlador, los modelos más avanzados cuentan con dos o más zonas de calentamiento.

Cada zona en un horno de múltiples zonas se puede controlar de forma independiente. Esto se puede utilizar para crear una zona caliente excepcionalmente uniforme y estable en el centro o para establecer intencionalmente un gradiente de temperatura preciso a lo largo del tubo para experimentos de transporte.

Sistemas de vacío y gas integrados

Para aplicaciones que exigen entornos impecables, los hornos se pueden equipar con sistemas de vacío de alto rendimiento capaces de alcanzar presiones tan bajas como 10⁻⁵ torr.

También pueden incorporar sofisticados sistemas de mezcla de gases y software de registro de datos, lo que brinda al usuario un control completo y un registro verificable de las condiciones atmosféricas durante todo el proceso.

Diseño para la usabilidad y la seguridad

Muchos hornos modernos presentan un diseño compacto de sobremesa. Algunos están construidos con un mecanismo deslizante o con bisagras que permite mover el tubo fuera de la cámara de calentamiento para un enfriamiento rápido y una carga o descarga más fácil de las muestras.

La seguridad también es primordial. Una carcasa de doble pared con refrigeración por aire interna mantiene baja la temperatura de la superficie externa, incluso cuando el horno está funcionando a máxima potencia, protegiendo a los operadores de quemaduras.

Comprender las compensaciones

Seleccionar un horno de tubo requiere equilibrar la capacidad con la practicidad. Las características más avanzadas introducen complejidad y costo que pueden no ser necesarias para todas las aplicaciones.

Rendimiento vs. Costo

Un horno de múltiples zonas con sistemas integrados de alto vacío y mezcla de gases ofrece el máximo control, pero conlleva un costo inicial significativamente más alto y requiere más experiencia para operar de manera efectiva. Un modelo más simple de zona única es mucho más rentable para el tratamiento térmico básico.

La inevitabilidad del desgaste

Operar a temperaturas extremas inherentemente provoca el desgaste de los elementos calefactores, el aislamiento y los tubos de proceso. Los altos costos operativos y un programa de mantenimiento consistente son realidades inevitables del uso de este tipo de equipo.

Versatilidad vs. Especialización

Un horno altamente personalizado construido para un proceso CVD específico puede ser la mejor herramienta para ese trabajo en particular, pero podría carecer de la flexibilidad necesaria para el trabajo de laboratorio de uso general. Debe decidir si necesita una herramienta especializada o una generalista.

Tomar la decisión correcta para su aplicación

Su elección debe estar impulsada por las demandas específicas de su proceso. La cuidadosa correspondencia de las características del horno con sus requisitos técnicos garantiza que adquiera una herramienta que sea capaz y rentable.

- Si su objetivo principal es el recocido o la sinterización básicos: un horno de zona única robusto con un control de flujo de gas simple suele ser suficiente y ofrece el mejor valor.

- Si su objetivo principal es el crecimiento avanzado de materiales (por ejemplo, CVD o síntesis de nanopartículas): un horno de múltiples zonas con alto vacío integrado y capacidades precisas de mezcla de gases es probablemente esencial para lograr resultados de alta calidad y repetibles.

- Si su objetivo principal es el desarrollo o la investigación de procesos: un horno versátil y configurable con software para el registro de datos proporcionará la flexibilidad necesaria para explorar diferentes parámetros de procesamiento.

Al comprender cómo cada característica cumple una función específica, puede seleccionar con confianza un horno que será un activo productivo y confiable para su trabajo.

Tabla resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Temperatura extrema | Alcanza hasta 1800 °C con construcción duradera | Permite el procesamiento de materiales avanzados |

| Control térmico preciso | Controladores digitales programables para perfiles de varios pasos | Garantiza resultados consistentes y repetibles |

| Atmósfera controlada | Opciones de vacío o flujo de gas (p. ej., nitrógeno, argón) | Previene la oxidación y admite procesos CVD |

| Distribución uniforme del calor | Minimiza los gradientes térmicos en la zona de calentamiento | Garantiza propiedades de muestra consistentes |

| Capacidad de múltiples zonas | Control independiente para calentamiento uniforme o con gradiente | Ideal para experimentos complejos y estudios de transporte |

¿Listo para elevar las capacidades de su laboratorio con un horno de tubo de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas adaptadas a laboratorios de ciencia de materiales, química e ingeniería. Nuestra línea de productos incluye hornos de tubo, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar la precisión, la repetibilidad y la eficiencia en sus procesos térmicos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad