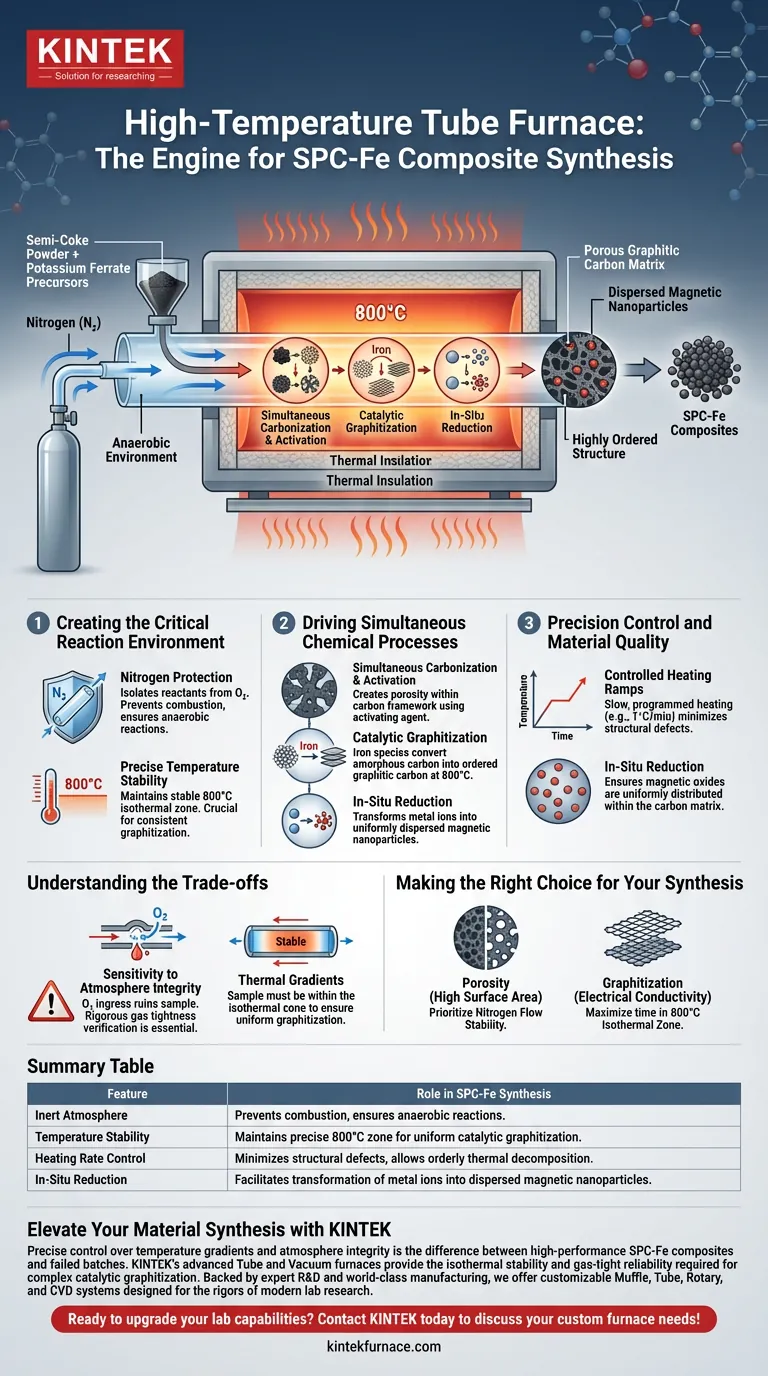

El horno tubular de alta temperatura sirve como el recipiente de reacción crítico que permite la síntesis de composites de carbono grafítico poroso a base de semi-coque y óxido de hierro (SPC-Fe) al establecer un entorno controlado y anaeróbico. Específicamente, mantiene una zona de reacción estable a 800 °C bajo protección de nitrógeno, lo que permite que el polvo de semi-coque y el ferrato de potasio experimenten carbonización, activación y grafitación catalítica simultáneas.

El horno tubular no es simplemente una fuente de calor; es un instrumento de precisión que sincroniza la descomposición térmica con la activación química. Al controlar estrictamente la atmósfera y el perfil de temperatura, obliga a los precursores a evolucionar hacia una estructura grafítica porosa y altamente ordenada, en lugar de simplemente quemarse o degradarse.

Creación del Entorno de Reacción Crítico

Protección con Nitrógeno

La función principal del horno tubular es aislar los reactivos del oxígeno atmosférico.

Al purgar el tubo con gas nitrógeno, el horno crea un entorno estrictamente anaeróbico.

Esto evita que el semi-coque se combustione (se queme hasta convertirse en ceniza) y asegura que las transformaciones químicas sean puramente reacciones termoquímicas internas.

Estabilidad Precisa de la Temperatura

La síntesis de composites SPC-Fe requiere un umbral de energía térmica específico para desencadenar las reacciones necesarias.

El horno mantiene una zona estable de alta temperatura a 800 °C.

Esta estabilidad es innegociable; las fluctuaciones de temperatura pueden provocar una activación incompleta o una grafitación inconsistente en el lote de muestra.

Impulso de Procesos Químicos Simultáneos

Carbonización y Activación Simultáneas

Dentro del horno, el polvo de semi-coque y el ferrato de potasio interactúan bajo calor intenso.

El entorno del horno facilita la carbonización del semi-coque (aumento del contenido de carbono) mientras que el ferrato de potasio actúa como agente activador.

Este proceso simultáneo crea la porosidad necesaria dentro de la estructura de carbono.

Grafitación Catalítica

Las condiciones del horno permiten que las especies de hierro presentes en la mezcla funcionen como catalizadores.

Bajo el calor de 800 °C, estas especies de hierro impulsan la grafitación catalítica.

Esto convierte el carbono amorfo (desordenado) en carbono grafítico (ordenado), mejorando significativamente la conductividad eléctrica y la estabilidad estructural del material.

Control de Precisión y Calidad del Material

Rampas de Calentamiento Controladas

Si bien el objetivo es 800 °C, la forma de llegar allí es importante.

El horno tubular permite velocidades de calentamiento programadas (por ejemplo, 1 °C por minuto).

Esta rampa lenta y controlada permite la descomposición térmica ordenada de la cadena polimérica y minimiza los defectos estructurales causados por el choque térmico.

Reducción In Situ

El entorno del horno apoya la reducción de las sales metálicas.

Facilita la transformación de los iones metálicos cargados en nanopartículas magnéticas altamente dispersas.

Esto dicta la cristalinidad final de los óxidos magnéticos y asegura que estén uniformemente distribuidos dentro de la matriz de carbono.

Comprensión de las Compensaciones

Sensibilidad a la Integridad de la Atmósfera

La efectividad de la síntesis depende completamente de la integridad de la atmósfera inerte.

Si el flujo de nitrógeno se interrumpe o la junta del tubo tiene fugas, la entrada de oxígeno arruinará inmediatamente la muestra al oxidar el carbono.

Los operadores deben verificar rigurosamente la estanqueidad del gas antes de cada ciclo de alta temperatura.

Gradientes Térmicos

Si bien el centro del tubo es estable, los extremos del horno tubular a menudo están más fríos.

Colocar la muestra fuera de la zona isotérmica (la región de temperatura uniforme) resultará en productos heterogéneos.

Debe identificar la longitud exacta de la zona de temperatura constante para garantizar que todo el lote experimente el mismo grado de grafitación.

Tomando la Decisión Correcta para su Síntesis

Para maximizar la calidad de sus composites SPC-Fe, adapte el funcionamiento del horno a sus requisitos específicos:

- Si su enfoque principal es el área de superficie alta (Porosidad): Priorice la estabilidad del flujo de nitrógeno para asegurar que el ferrato de potasio active el carbono sin pérdida oxidativa.

- Si su enfoque principal es la conductividad eléctrica (Grafitación): Asegúrese de que la muestra permanezca en el centro de la zona isotérmica a 800 °C durante toda la duración para maximizar el ordenamiento catalítico.

El horno tubular es la herramienta definitoria que dicta la arquitectura cristalina y porosa final de su material compuesto.

Tabla Resumen:

| Característica | Rol en la Síntesis de SPC-Fe |

|---|---|

| Atmósfera Inerte | La purga con nitrógeno previene la combustión y asegura reacciones químicas anaeróbicas. |

| Estabilidad de Temperatura | Mantiene una zona precisa de 800 °C requerida para una grafitación catalítica uniforme. |

| Control de Velocidad de Calentamiento | Las rampas programadas minimizan los defectos estructurales y permiten una descomposición térmica ordenada. |

| Reducción In Situ | Facilita la transformación de iones metálicos en nanopartículas magnéticas dispersas. |

Mejore la Síntesis de su Material con KINTEK

El control preciso de los gradientes de temperatura y la integridad de la atmósfera es la diferencia entre composites SPC-Fe de alto rendimiento y lotes fallidos. Los hornos tubulares y de vacío avanzados de KINTEK proporcionan la estabilidad isotérmica y la fiabilidad hermética necesarias para la grafitación catalítica compleja.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas personalizables Muffle, Tubulares, Rotatorios y CVD diseñados para las exigencias de la investigación de laboratorio moderna. No se conforme con resultados inconsistentes: aproveche nuestra experiencia en ingeniería para optimizar sus procesos de alta temperatura.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Preparation of Semi‐Coke‐Based Porous Graphitic Carbon–Iron Oxide Composites and Their Electrochemical Performance for Rhodamine B Degradation. DOI: 10.1155/er/9943954

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo proporciona un horno tubular horizontal de doble zona las condiciones para el CVT? Optimizar el crecimiento de cristales individuales

- ¿Cómo se utilizan los hornos de tubo de vacío en la industria metalúrgica? Mejora la pureza y el rendimiento del metal

- ¿Cómo afecta el rango de temperatura de trabajo a la elección de un horno de tubo vertical? Optimice el rendimiento y el presupuesto de su laboratorio

- ¿Cuál es el uso de un horno de tubo de cuarzo? Para el procesamiento de materiales observables y de alta pureza

- ¿Cómo afecta el campo térmico uniforme proporcionado por un horno de resistencia de tubo vertical a los experimentos de equilibrio de fases?

- ¿Para qué se utiliza un horno tubular? Una guía para el procesamiento preciso a alta temperatura

- ¿Qué papel juega un horno tubular de laboratorio en la investigación geológica y mineralógica? Desbloquea los secretos de la Tierra con precisión

- ¿Qué condiciones críticas proporciona un horno tubular de alta temperatura para NiO-CNF? Domina la síntesis de materiales híbridos