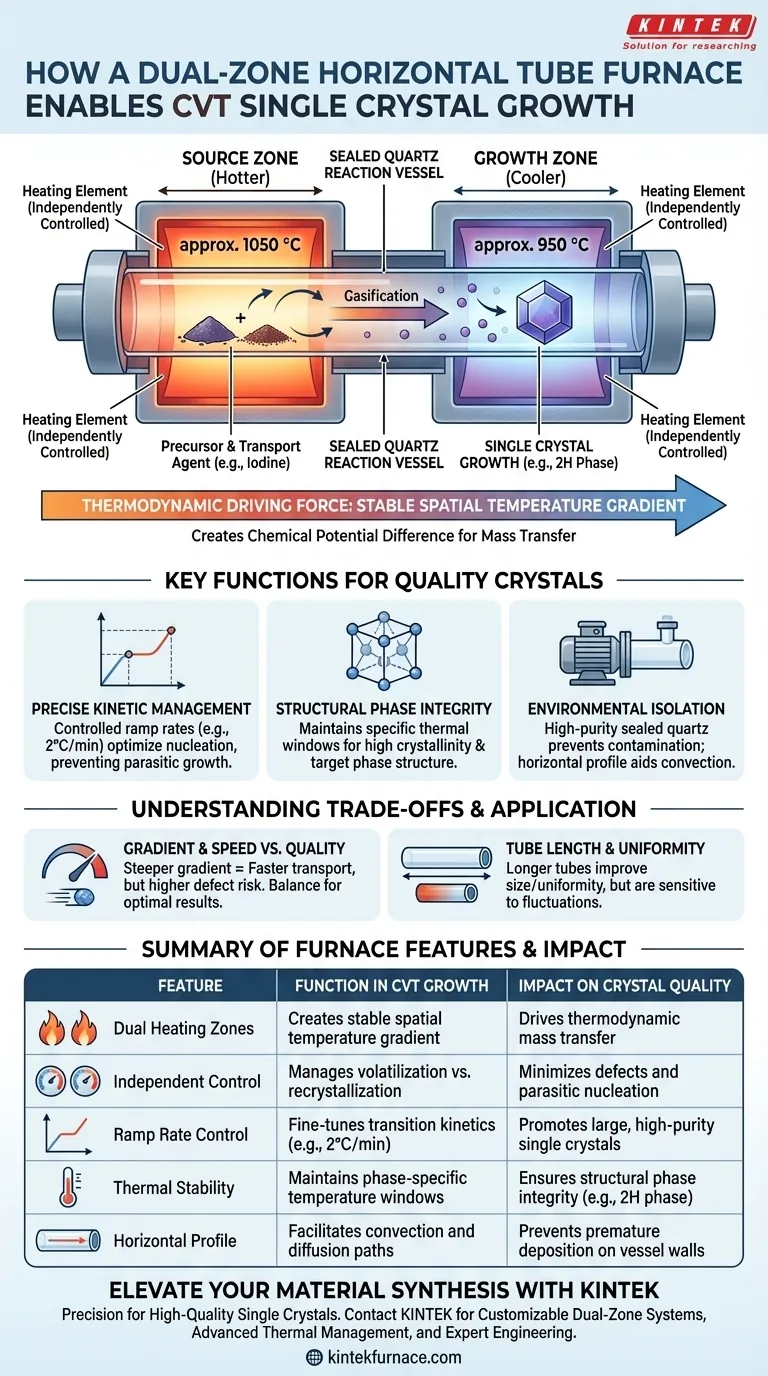

Un horno tubular horizontal de doble zona permite el Transporte Químico en Fase Vapor (CVT) al establecer un gradiente de temperatura preciso y estable que sirve como fuerza impulsora termodinámica para el movimiento del material. Al mantener una zona fuente más caliente (típicamente cerca de 1050 °C) y una zona de crecimiento más fría (alrededor de 950 °C), el horno facilita la volatilización de los precursores y su posterior recristalización en cristales individuales de alta calidad.

El horno de doble zona actúa como un motor controlado para la transferencia de masa, utilizando un diferencial de temperatura espacial para impulsar las especies de transporte gaseosas desde una fuente de alta energía a un sitio de crecimiento de menor energía. Esta gestión térmica precisa es el factor crítico para determinar la nucleación de cristales, la velocidad de crecimiento y la pureza de la fase estructural.

Establecimiento de la Fuerza Impulsora Termodinámica

El Papel del Gradiente de Temperatura Espacial

La función principal de la configuración de doble zona es crear un diferencial de temperatura estable a través de un recipiente de reacción sellado. En una configuración típica de CVT, el material fuente se coloca en la zona caliente, mientras que los cristales objetivo se forman en la zona fría.

Este gradiente crea una diferencia de potencial químico, obligando a los agentes de transporte gaseosos (como el yodo) a transportar el material fuente a través de la fase de vapor. Sin esta separación espacial específica, el material permanecería en equilibrio y no ocurriría transporte ni crecimiento neto.

Control Preciso del Movimiento de la Fase de Vapor

Al controlar de forma independiente dos elementos calefactores, el horno mantiene la cinética específica requerida para las reacciones químicas en fase gaseosa. A medida que el agente de transporte reacciona con el precursor sólido en la zona fuente, forma especies volátiles que migran hacia la zona de crecimiento.

Una vez que estas especies alcanzan la temperatura más baja de la zona de crecimiento, la reacción química se invierte o la solubilidad cambia. Esto hace que el material se desublime o precipite de la fase gaseosa, depositándose átomo por átomo en la red cristalina.

Gestión Cinética y Calidad del Cristal

Optimización de la Nucleación mediante Tasas de Transición

Los hornos modernos de doble zona permiten tasas de transición de temperatura muy específicas, como una rampa controlada de 2 °C por minuto. Este ajuste fino es esencial durante las etapas iniciales de crecimiento para evitar la "nucleación parasitaria", donde se forman demasiados cristales pequeños simultáneamente.

El enfriamiento lento y deliberado asegura que solo se formen unos pocos núcleos de alta calidad, permitiendo que el material restante contribuya al crecimiento de cristales individuales grandes en forma de escamas hexagonales. Las fluctuaciones rápidas de temperatura, de lo contrario, conducirían a defectos o formaciones policristalinas.

Mantenimiento de la Integridad de la Fase Estructural

Ciertos materiales requieren ventanas térmicas precisas para lograr la estructura de fase deseada, como la fase 2H en ciertos cristales de van der Waals. El horno de doble zona proporciona la estabilidad térmica necesaria para mantener el entorno de crecimiento dentro de estos estrechos parámetros.

La consistencia en la temperatura de la zona de crecimiento asegura que los cristales resultantes exhiban una alta cristalinidad. Esta previsibilidad es vital para producir materiales con propiedades electrónicas u ópticas consistentes.

El Papel del Entorno de Reacción

Aislamiento Ambiental mediante Recipientes de Cuarzo

Si bien el horno proporciona el calor, opera en conjunto con un tubo sellado de cuarzo de alta pureza. Este tubo sirve como recipiente de reacción sellado al vacío que evita que el oxígeno o la humedad externos contaminen el proceso.

El recipiente de cuarzo se elige específicamente por su capacidad para soportar las temperaturas extremas (a menudo de 600 °C a 1050 °C) requeridas para el CVT. Este aislamiento asegura que la única química que ocurre sea entre los precursores previstos y los agentes de transporte.

Facilitación de la Recristalización basada en Vacío

El horno debe proporcionar un perfil de calentamiento uniforme alrededor del tubo de cuarzo para asegurar que la recristalización ocurra solo en el sitio de crecimiento previsto. Si el horno tiene "puntos fríos" fuera de la zona de crecimiento, el material puede depositarse prematuramente en las paredes del tubo.

La orientación horizontal ayuda a mantener un camino claro para la convección y difusión dentro del tubo. Esta configuración permite que los agentes de transporte circulen continuamente entre la zona fuente y la zona de crecimiento hasta que se agote el precursor.

Comprensión de las Compensaciones

Estabilidad del Gradiente vs. Velocidad de Crecimiento

Un gradiente de temperatura más pronunciado generalmente aumenta la tasa de transporte, lo que conduce a un crecimiento de cristales más rápido. Sin embargo, una velocidad excesiva a menudo resulta en una menor calidad del cristal y una mayor densidad de defectos estructurales.

Longitud del Tubo y Uniformidad Térmica

Los tubos de cuarzo más largos permiten un gradiente más gradual, lo que puede mejorar el tamaño del cristal, pero son más susceptibles a las fluctuaciones térmicas. Los tubos más cortos ofrecen un mejor control de la temperatura pero pueden limitar el rendimiento total de la carrera de crecimiento.

Compatibilidad del Material con los Agentes de Transporte

La elección del agente de transporte (por ejemplo, yodo) debe coincidir perfectamente con las capacidades de temperatura del horno. Si el horno no puede alcanzar la temperatura de volatilización del intermedio metal-haluro específico, no ocurrirá transporte, independientemente del gradiente.

Cómo Aplicar Esto a Su Proyecto

Recomendaciones para la Implementación

- Si su enfoque principal es el Tamaño Máximo del Cristal: Utilice un gradiente de temperatura muy bajo (por ejemplo, diferencia de 50 °C) y una velocidad de enfriamiento extremadamente lenta para priorizar el crecimiento de un solo núcleo.

- Si su enfoque principal es la Pureza de Fase: Calibre rigurosamente la temperatura de la zona de crecimiento a la ventana de estabilidad termodinámica específica de su fase objetivo (por ejemplo, la fase 2H).

- Si su enfoque principal es el Alto Rendimiento: Aumente la temperatura de la zona fuente al límite seguro máximo de su recipiente de cuarzo para acelerar la volatilización de los precursores.

El crecimiento exitoso por CVT depende completamente de la capacidad del horno para transformar un entorno químico estático en un sistema de transporte dinámico impulsado por la temperatura.

Tabla Resumen:

| Característica | Función en el Crecimiento por CVT | Impacto en la Calidad del Cristal |

|---|---|---|

| Zonas de Calentamiento Dobles | Crea un gradiente de temperatura espacial estable | Impulsa la transferencia de masa termodinámica |

| Control Independiente | Gestiona las tasas de volatilización frente a recristalización | Minimiza defectos y nucleación parasitaria |

| Control de Tasa de Rampa | Ajusta la cinética de transición (por ejemplo, 2 °C/min) | Promueve cristales individuales grandes y de alta pureza |

| Estabilidad Térmica | Mantiene ventanas de temperatura específicas de fase | Asegura la integridad de la fase estructural (por ejemplo, fase 2H) |

| Perfil Horizontal | Facilita las rutas de convección y difusión | Evita la deposición prematura en las paredes del recipiente |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la diferencia entre un desastre policristalino y un cristal individual de alta calidad. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas especializados de Tubos, Muflas, Rotatorios, Vacío y CVD diseñados para satisfacer las rigurosas demandas del Transporte Químico en Fase Vapor (CVT).

¿Por qué elegir KINTEK para su laboratorio?

- Sistemas de Doble Zona Personalizables: Gradientes térmicos adaptados para cristales de van der Waals específicos.

- Gestión Térmica Avanzada: Logre la cinética exacta necesaria para el crecimiento de fase pura.

- Ingeniería Experta: Nuestros hornos de alta temperatura están construidos para ofrecer estabilidad, fiabilidad y precisión.

¿Listo para optimizar sus parámetros de crecimiento de cristales? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de investigación únicas con nuestro equipo técnico!

Guía Visual

Referencias

- Bhupendra Mor, Kirti Korot. Comparative optical response and structural assessment of MoS₂ and MoSe₂ single crystals grown via iodine-assisted chemical vapor transport. DOI: 10.33545/26647575.2025.v7.i2a.168

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué aplicaciones de laboratorio utilizan los hornos tubulares? Esenciales para la síntesis de materiales y el tratamiento térmico

- ¿Cuáles son los diferentes tipos de hornos tubulares? Encuentre su solución perfecta de alta temperatura

- ¿Por qué es importante el horno tubular de atmósfera en la investigación y la producción? Desbloqueando la síntesis de materiales de precisión

- ¿Por qué usar un horno tubular para el tratamiento térmico de TiO2–TiN/S? Logre una infusión de azufre y pureza perfectas

- ¿Qué papel juega un horno tubular horizontal en la síntesis de VACNT? Domina el crecimiento CVD para nanotubos de alta calidad

- ¿Qué condiciones críticas proporciona un horno de tubo de vacío para la medición de Tc de superconductores? Control térmico de precisión

- ¿Cuáles son las ventajas de los hornos de tubo de cuarzo en términos de personalización y especificaciones? Desbloquee precisión y flexibilidad para su laboratorio

- ¿Por qué se utiliza un horno tubular de alta temperatura para la calcinación de AlPO4? Garantice la seguridad en la electrólisis de sales fundidas