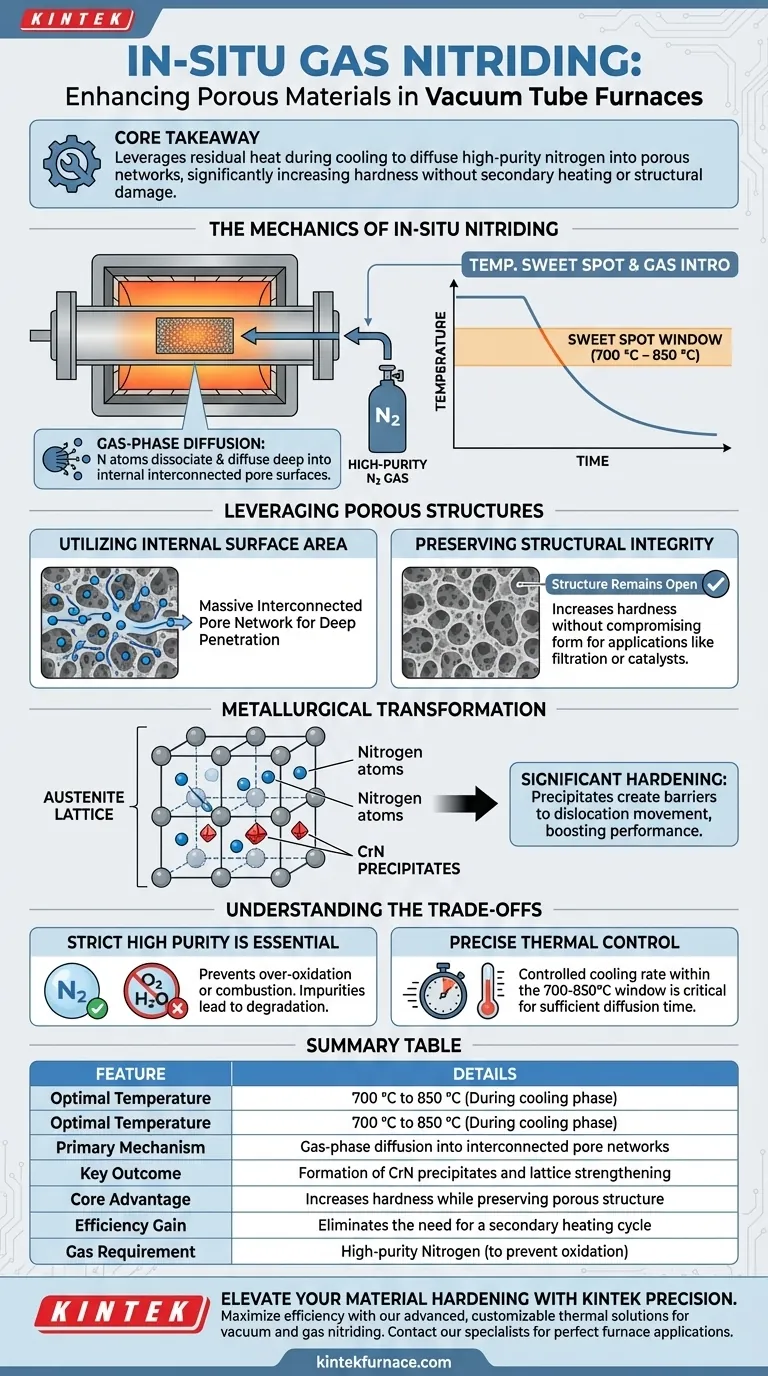

Se introduce nitrógeno de alta pureza durante la fase de enfriamiento (específicamente entre 700 °C y 850 °C) para iniciar un proceso de nitruración de gas in situ. Al utilizar la energía térmica residual del horno, los átomos de nitrógeno penetran en los poros interconectados del material y se difunden en la estructura de la red, aumentando significativamente la dureza sin necesidad de un ciclo de calentamiento secundario separado.

Conclusión Clave: Esta técnica aprovecha la porosidad natural del material y la rampa de enfriamiento del horno para realizar un endurecimiento químico de manera eficiente. Transforma un paso de enfriamiento estándar en un proceso de difusión funcional, creando precipitados de fortalecimiento mientras se preserva la estructura compleja del material poroso.

La Mecánica de la Nitruración In Situ

El Punto Dulce de la Temperatura

El momento de la introducción del nitrógeno es crítico. El gas se introduce cuando la temperatura del horno desciende a un rango específico, típicamente entre 700 °C y 850 °C.

En esta ventana térmica, el material posee suficiente energía para facilitar el movimiento atómico, pero la temperatura está disminuyendo, lo que fija la microestructura a medida que el proceso se completa.

Difusión en Fase Gaseosa

El proceso se basa en los principios de difusión en fase gaseosa.

Los átomos de nitrógeno se disocian del gas y se difunden en la superficie del material. Debido a que el material es poroso, esta "superficie" se extiende profundamente en la estructura interna, no solo en la capa exterior.

Aprovechamiento de Estructuras Porosas

Utilización del Área Superficial Interna

Los materiales porosos poseen una ventaja distintiva en este proceso: una enorme red de poros interconectados.

A diferencia de los materiales densos donde la nitruración a menudo se limita a la capa exterior, el gas nitrógeno de alta pureza fluye a través de estos canales internos. Esto permite que los átomos de nitrógeno penetren profundamente en el volumen del material.

Preservación de la Integridad Estructural

Un beneficio importante de este método es la preservación de la forma física del material.

El proceso aumenta la dureza sin comprometer la estructura porosa. Los poros permanecen abiertos e interconectados, lo cual es a menudo esencial para la aplicación final del material (por ejemplo, filtración, soporte de catalizador).

Transformación Metalúrgica

Fortalecimiento de la Red Cristalina

Una vez que el nitrógeno se difunde en el material, interactúa con la estructura cristalina del metal, específicamente con la red austenítica.

Los átomos de nitrógeno forman soluciones sólidas o se combinan con elementos como el cromo para crear precipitados de nitruro de cromo (CrN).

Endurecimiento Significativo

La formación de estos precipitados es el principal impulsor del rendimiento mejorado del material.

Estos cambios microscópicos dentro de la red crean barreras al movimiento de dislocaciones, lo que resulta en un aumento significativo de la dureza del material en comparación con su estado sin tratar.

Comprensión de las Compensaciones

La Necesidad de Alta Pureza

El aspecto de "alta pureza" del nitrógeno no es opcional; es un requisito estricto.

Como se señaló en contextos de tratamiento térmico más amplios, la presencia de oxígeno o humedad puede provocar una sobreoxidación o incluso la combustión del material. Si el nitrógeno no es puro, el proceso pasa de endurecimiento (nitruración) a degradación (oxidación), lo que podría arruinar la estabilidad química del soporte.

Sensibilidad del Control del Proceso

Este método requiere una gestión térmica precisa.

Dado que la nitruración ocurre durante la rampa de enfriamiento, la velocidad de enfriamiento debe controlarse para permitir tiempo suficiente para la difusión dentro de la ventana de 700 °C a 850 °C. Enfriar demasiado rápido a través de este rango resultaría en una nitruración insuficiente y una menor dureza.

Tomando la Decisión Correcta para su Objetivo

Para maximizar los beneficios de este proceso, alinee sus parámetros con sus objetivos específicos:

- Si su enfoque principal es la Eficiencia del Proceso: Utilice este método de enfriamiento in situ para eliminar los costos de tiempo y energía asociados con un ciclo de calentamiento secundario.

- Si su enfoque principal es la Dureza del Material: Asegúrese de maximizar el tiempo de residencia en el horno entre 700 °C y 850 °C para permitir la saturación de soluciones sólidas y la formación de precipitados de CrN.

- Si su enfoque principal es la Integridad Estructural: Verifique que el flujo de gas sea suficiente para desplazar todo el oxígeno, previniendo la oxidación que podría colapsar u obstruir la red porosa.

Al sincronizar el flujo de nitrógeno con la fase de enfriamiento, convierte una caída térmica pasiva en un paso de fabricación activo y que agrega valor.

Tabla Resumen:

| Característica | Detalles |

|---|---|

| Rango de Temperatura Óptimo | 700 °C a 850 °C (Durante la fase de enfriamiento) |

| Mecanismo Principal | Difusión en fase gaseosa en redes de poros interconectados |

| Resultado Clave | Formación de precipitados de CrN y fortalecimiento de la red cristalina |

| Ventaja Principal | Aumenta la dureza preservando la estructura porosa |

| Ganancia de Eficiencia | Elimina la necesidad de un ciclo de calentamiento secundario |

| Requisito de Gas | Nitrógeno de alta pureza (para prevenir la oxidación) |

Mejore el Endurecimiento de su Material con KINTEK Precision

Maximice la eficiencia de su proceso y logre una dureza superior del material con las soluciones térmicas avanzadas de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos únicos de nitruración de gas y tratamiento térmico.

Ya sea que esté trabajando con estructuras porosas complejas o necesite un control preciso de la rampa térmica, KINTEK ofrece la confiabilidad que su laboratorio exige.

¿Listo para optimizar sus flujos de trabajo a alta temperatura? Contacte a nuestros especialistas hoy mismo para encontrar el horno perfecto para su aplicación.

Guía Visual

Referencias

- Chunheng Liu, Yongbin Wang. Innovative Short Process of Preparation and Nitriding of Porous 316L Stainless Steel. DOI: 10.3390/ma18071564

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la función del tubo de cuarzo sellado al vacío en el CVT? Papel esencial en el crecimiento de cristales de 1T-TaS2

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cuáles son los diferentes métodos de calentamiento en los hornos de tubo y sus rangos de temperatura correspondientes?

- ¿Qué papel juega un sistema de reactor de tubo de cuarzo en la evaluación de MSR? Guía experta sobre precisión cinética

- ¿Cómo controla un horno tubular horizontal el ambiente de reacción para la carbonización de huesos de cereza? Guía de alta precisión

- ¿Qué es un horno tubular de vacío? Esencial para el procesamiento de materiales de alta pureza

- ¿Cómo facilita un horno tubular de alta precisión la carbonización en un solo paso de catalizadores de carburo de molibdeno?

- ¿Cómo facilita un horno tubular de alta temperatura la formación de electrocatalizadores Fe-Nx-C? Perspectivas expertas de síntesis