Un horno tubular de alta precisión facilita la carbonización en un solo paso del carburo de molibdeno al crear un ambiente sellado e inerte que permite la pirólisis directa de precursores híbridos orgánico-inorgánicos. En lugar de introducir gases de carbono externos, el horno utiliza una atmósfera de argón de alta pureza y una rampa de calentamiento programada hasta 700 °C, impulsando la transformación in situ del material precursor en la fase catalítica deseada.

Al aprovechar una atmósfera inerte en lugar de gases de hidrocarburos reactivos, el horno tubular de alta precisión permite una síntesis más segura y en una sola etapa. Controla la descomposición térmica de los precursores híbridos para lograr una transición de fase directa del carburo de molibdeno alfa a beta.

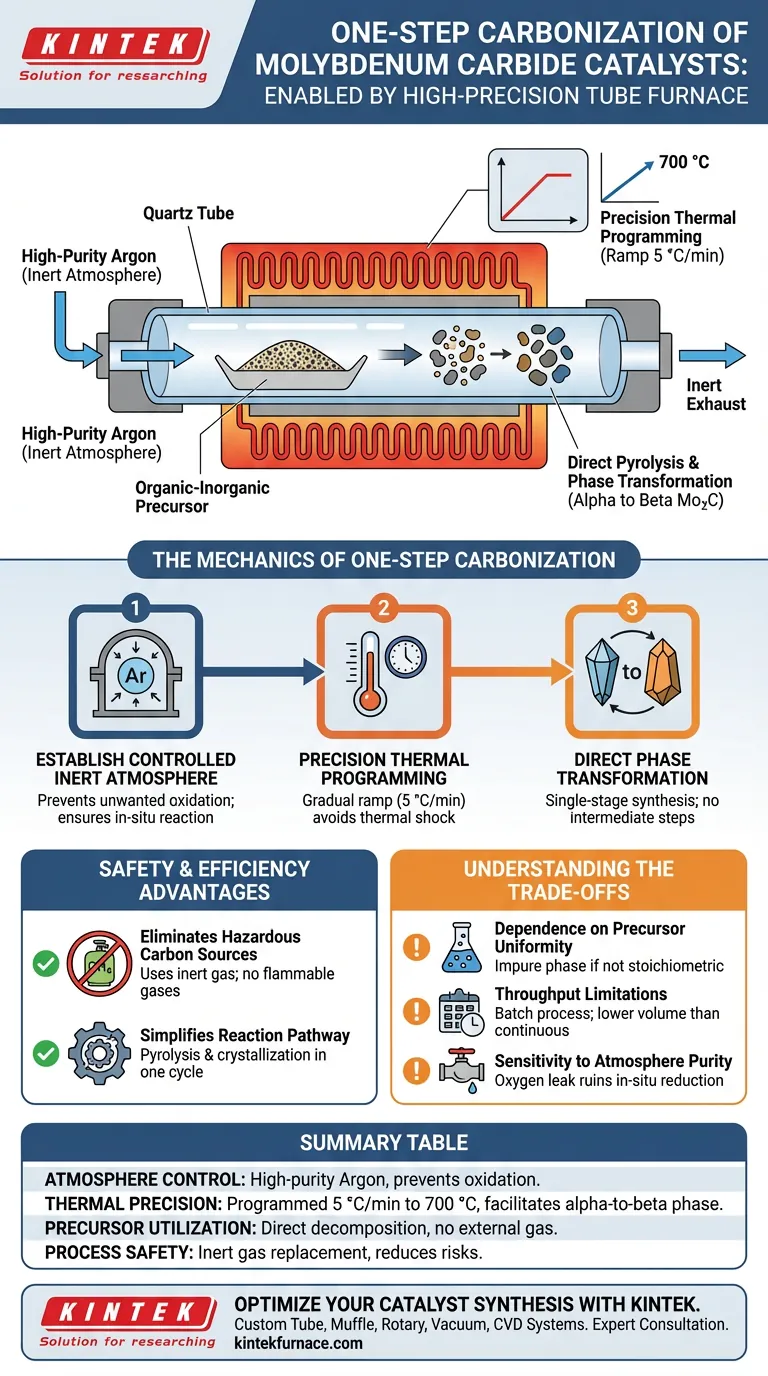

La Mecánica de la Carbonización en un Solo Paso

Establecimiento de una Atmósfera Inerte Controlada

El requisito fundamental para este método de un solo paso es la exclusión de oxígeno y gases reactivos. El horno tubular proporciona un entorno sellado mantenido bajo un flujo de argón de alta pureza.

Esta atmósfera inerte previene la oxidación no deseada durante el proceso de calentamiento. Asegura que las reacciones químicas ocurran únicamente entre los componentes del material precursor, lo que se conoce como carbonización in situ.

Programación Térmica de Precisión

El éxito en este método depende de una velocidad de calentamiento estrictamente controlada, específicamente un aumento programado de 5 °C/min. El horno aumenta gradualmente la temperatura hasta un objetivo de 700 °C.

Esta rampa gradual permite la descomposición ordenada de los componentes orgánicos dentro del precursor. El control preciso de la temperatura ayuda a evitar el choque térmico o la volatilización rápida, lo que podría alterar la formación de la estructura del catalizador.

Transformación de Fase Directa

Bajo estas condiciones térmicas y atmosféricas específicas, el precursor híbrido orgánico-inorgánico sufre una pirólisis directa. El horno facilita una transformación de fase cristalina, convirtiendo específicamente el material de la fase alfa a la fase beta del carburo de molibdeno.

Esto elimina la necesidad de pasos intermedios o procesos de reducción separados que a menudo se requieren en los métodos de síntesis tradicionales.

Ventajas de Seguridad y Eficiencia

Eliminación de Fuentes de Carbono Peligrosas

La carbonización tradicional a menudo requiere la introducción de gases inflamables o explosivos, como el metano, para proporcionar la fuente de carbono.

El método de un solo paso soportado por el horno tubular evita por completo estos riesgos de seguridad. Dado que el carbono se deriva directamente de la porción orgánica del precursor sólido, solo se requiere argón inerte para la operación.

Simplificación de la Ruta de Reacción

Al combinar la pirólisis y la cristalización en una sola operación, el horno optimiza el flujo de trabajo de producción. La naturaleza de "un solo paso" del proceso significa que la reducción y la carbonización ocurren simultáneamente dentro del mismo ciclo térmico.

Comprensión de las Compensaciones

Dependencia de la Uniformidad del Precursor

Si bien el horno controla el entorno, la química depende en gran medida del "precursor híbrido orgánico-inorgánico". Si el precursor no está perfectamente mezclado o estequiométrico (por ejemplo, la relación de la fuente de carbono con la fuente de molibdeno), el horno no puede corregirlo, lo que lleva a fases impuras.

Limitaciones de Rendimiento

Los hornos tubulares de alta precisión operan como reactores por lotes. Si bien son excelentes para lograr fases cristalinas específicas (alfa vs. beta) y alta pureza, generalmente ofrecen un menor rendimiento en comparación con los procesos industriales continuos como los hornos rotatorios.

Sensibilidad a la Pureza de la Atmósfera

El aspecto de "alta precisión" se extiende al sellado de gas. Incluso una fuga menor que introduzca oxígeno puede arruinar el proceso de reducción in situ. El método depende completamente de la integridad del entorno de argón; a diferencia de las atmósferas reductoras (H2), el argón no puede "eliminar" activamente el oxígeno que se filtra en el sistema.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su preparación de carburo de molibdeno, considere sus objetivos principales:

- Si su enfoque principal es la Seguridad y la Simplicidad: Utilice este método de un solo paso con argón de alta pureza para eliminar la infraestructura y los riesgos asociados con el manejo de gases explosivos como el metano.

- Si su enfoque principal es la Pureza de Fase: Adhiérase estrictamente a la rampa de 5 °C/min hasta 700 °C, ya que las desviaciones en el historial térmico pueden no desencadenar la transición de fase específica de alfa a beta.

- Si su enfoque principal es la Consistencia del Material: Asegúrese de que el precursor orgánico-inorgánico sea químicamente homogéneo antes de cargarlo, ya que el horno fija la estructura in situ basándose en la mezcla inicial.

El horno tubular de alta precisión actúa en última instancia como un estabilizador, permitiendo que ocurran transformaciones químicas complejas de manera segura a través de un riguroso control ambiental en lugar de intrincadas entradas químicas.

Tabla Resumen:

| Característica | Mecanismo en la Carbonización en un Solo Paso | Beneficio |

|---|---|---|

| Control de Atmósfera | Flujo de argón de alta pureza en un tubo sellado | Previene la oxidación; permite la pirólisis in situ |

| Precisión Térmica | Rampa programada de 5 °C/min a 700 °C | Facilita la transformación de fase de alfa a beta |

| Utilización del Precursor | Descomposición directa de híbridos orgánico-inorgánicos | Elimina la necesidad de gases de hidrocarburos externos |

| Seguridad del Proceso | Reemplazo de metano por gas inerte | Reduce los riesgos de explosión y simplifica la infraestructura |

Optimice la Síntesis de su Catalizador con KINTEK

Desbloquee todo el potencial de su investigación con las soluciones térmicas de alta precisión de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas Muffla, Tubulares, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades de laboratorio únicas.

Ya sea que esté realizando carbonización in situ compleja o sinterización de materiales de alta pureza, nuestros hornos brindan la estabilidad y la integridad atmosférica requeridas para obtener resultados consistentes. Nuestro equipo técnico está listo para ayudarle a seleccionar o diseñar el sistema ideal para su aplicación específica.

¿Listo para mejorar la eficiencia y seguridad de su laboratorio?

Contacte a KINTEK Hoy para una Consulta Experta

Guía Visual

Referencias

- Linyuan Zhou, Changwei Hu. Regulating the Hydrodeoxygenation Activity of Molybdenum Carbide with Different Diamines as Carbon Sources. DOI: 10.3390/catal14020138

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué papel juega un horno tubular de doble zona en el crecimiento de cristales únicos de TaAs2? Domina los gradientes de temperatura de precisión

- ¿Qué papel juega un horno de tubo de caída calentado eléctricamente (DTF) en los experimentos con polvo de hierro? ¡Impulsa tu investigación ahora!

- ¿Cuál es el componente clave de un horno tubular y cómo se construye? Desbloquee el calentamiento de precisión para su laboratorio

- ¿Por qué se requiere un horno tubular de alta temperatura para la síntesis de catalizadores Fe-N-C? Clave para la ingeniería atómica

- ¿Qué papel juega un horno tubular en el crecimiento de películas delgadas epitaxiales mediante PAD? Guía esencial para el crecimiento de precisión

- ¿Por qué se requiere un horno de tubo de alta temperatura con protección de gas inerte para Ti3AlC2? Guía experta de síntesis

- ¿Qué condiciones ambientales críticas proporciona un horno tubular de alta temperatura? Optimización del entrecruzamiento CPOF-4/5

- ¿Cuál es el potencial futuro de los hornos de tubos verticales de lecho fluidizado? Desbloquee la eficiencia y el crecimiento en su industria