En el corazón de cualquier horno tubular se encuentra el conjunto de la cámara de calentamiento, que consta de un tubo de proceso y los elementos calefactores circundantes encapsulados en aislamiento refractario. El tubo de proceso, fabricado con materiales como cuarzo o alúmina, contiene la muestra, mientras que los elementos calefactores, como alambres de resistencia o varillas cerámicas, están incrustados en una pared de cámara cilíndrica alrededor del tubo para generar y transferir energía térmica.

La eficacia de un horno tubular no se define por un solo componente, sino por la interacción precisa entre el material del tubo del horno, el tipo de elemento calefactor y la configuración general del horno. Comprender cómo funcionan estas partes juntas es la clave para adaptar el equipo a su objetivo experimental o de producción específico.

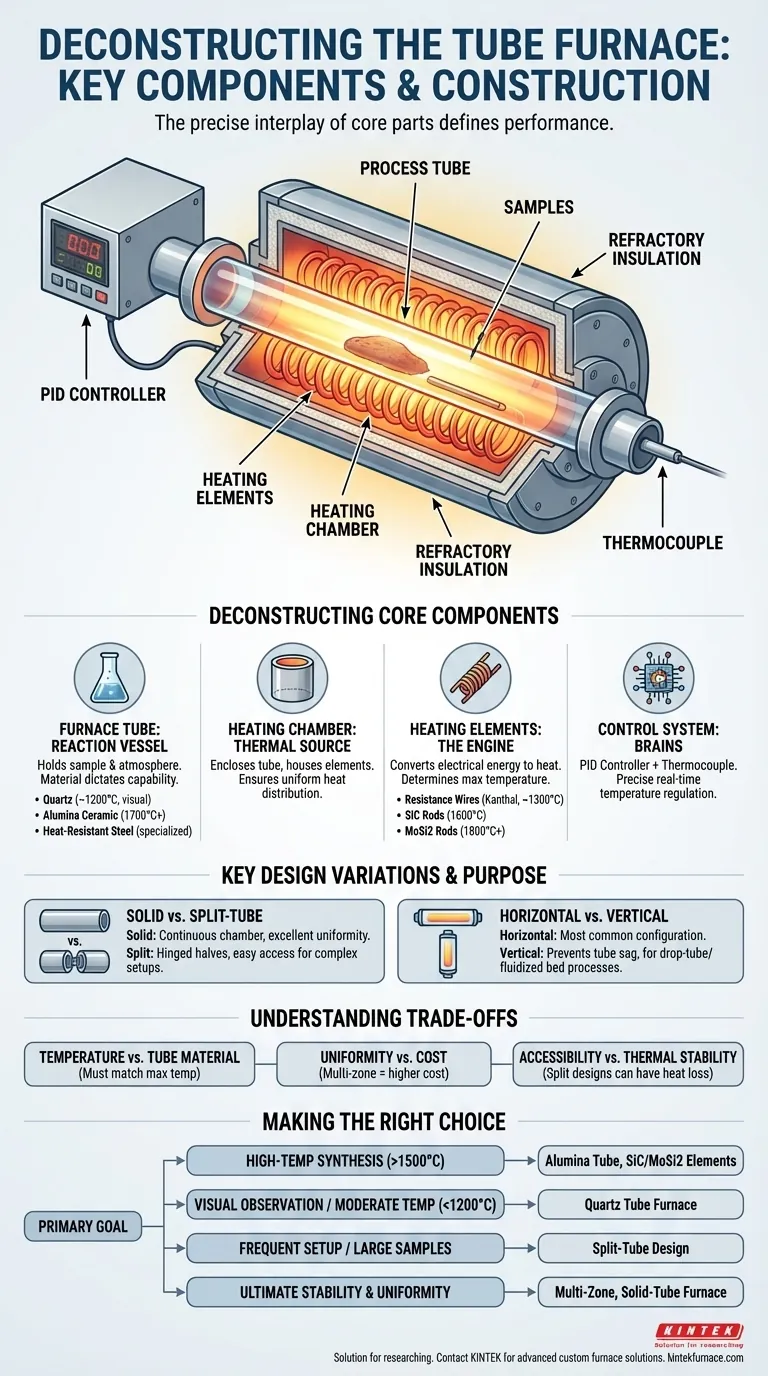

Deconstrucción de los componentes centrales

Un horno tubular funciona como un sistema. Si bien el tubo del horno es el componente central donde ocurre el proceso, depende completamente de la cámara de calentamiento y del sistema de control para funcionar.

El tubo del horno: el recipiente de reacción

Este es el componente central que contiene su muestra y la atmósfera. El material del que está hecho es una decisión crítica que dicta las capacidades del horno.

Los materiales comunes incluyen vidrio de cuarzo, que es excelente para temperaturas de hasta aproximadamente 1200 °C y permite la observación visual de la muestra.

Para temperaturas más altas, se requieren tubos de cerámica de alúmina, capaces de operar de manera confiable a 1700 °C o más. Para aplicaciones especializadas, también se utilizan tubos metálicos como el acero resistente al calor.

La cámara de calentamiento: la fuente de energía térmica

La cámara de calentamiento es una cavidad cilíndrica que encierra el tubo del horno. Está construida con cerámica de alta temperatura u otros materiales refractarios.

Su propósito principal es albergar los elementos calefactores y garantizar que el calor se distribuya de la manera más uniforme posible alrededor del tubo de proceso.

Los elementos calefactores: el motor del horno

Ubicados dentro o alrededor de la pared de la cámara de calentamiento, estos elementos convierten la energía eléctrica en calor. El tipo de elemento determina la temperatura máxima de funcionamiento del horno.

Los alambres de resistencia (por ejemplo, Kanthal) son comunes para temperaturas de hasta aproximadamente 1300 °C. Para un calor más alto, se utilizan varillas de Carburo de Silicio (SiC) o Disilicuro de Molibdeno (MoSi2), capaces de alcanzar 1600 °C y más de 1800 °C, respectivamente.

El sistema de control: el cerebro de la operación

Los hornos modernos utilizan un controlador PID (Proporcional-Integral-Derivativo) para regular la temperatura con precisión. Un termopar colocado cerca de los elementos calefactores proporciona retroalimentación en tiempo real, lo que permite que el sistema realice ajustes constantes y mantenga un punto de ajuste estable.

Variaciones clave de diseño y su propósito

No todos los hornos tubulares están construidos igual. La construcción física se adapta a diferentes necesidades de laboratorio e industriales.

Hornos de tubo sólido frente a tubo partido

Un horno de tubo sólido presenta una única cámara de calentamiento cilíndrica continua. Este diseño ofrece una excelente uniformidad y estabilidad de la temperatura.

Un horno de tubo partido está construido en dos mitades semicilíndricas unidas por bisagras. Esto permite abrir la cámara, proporcionando un fácil acceso al tubo de proceso para colocar montajes complejos o muestras grandes sin desmontar todo el aparato.

Orientación horizontal frente a vertical

La orientación dicta cómo se procesa la muestra. Los hornos horizontales son la configuración más común.

Los hornos verticales se utilizan para evitar el pandeo a alta temperatura en tubos de horno largos, para experimentos de "tubo de caída" o en procesos como la combustión en lecho fluidizado donde la gravedad es parte del proceso.

Comprender las compensaciones

Elegir u operar un horno tubular implica equilibrar factores competitivos. Ser consciente de estas compensaciones es crucial para una operación exitosa.

Temperatura frente a material del tubo

La compensación más significativa es la relación entre la temperatura y el tubo de proceso. No se puede utilizar un tubo de cuarzo a la temperatura máxima de un horno MoSi2; el tubo se derretiría. Siempre debe asegurarse de que la temperatura máxima de servicio de su tubo sea superior a su temperatura de funcionamiento deseada.

Uniformidad frente a coste

Lograr una zona calentada altamente uniforme en una sección larga del tubo es un desafío de ingeniería complejo. Los hornos con múltiples zonas de calentamiento, cada una con su propio controlador y termopar, proporcionan una uniformidad superior, pero con un coste significativamente mayor.

Accesibilidad frente a estabilidad térmica

Un horno de tubo partido ofrece un acceso superior, pero introduce una costura en el aislamiento y la cámara de calentamiento. Esto puede crear un punto de pérdida de calor y potencialmente un perfil de temperatura menos uniforme en comparación con un diseño de tubo sólido comparable.

Tomar la decisión correcta para su aplicación

Seleccionar la configuración de horno correcta es esencial para lograr sus objetivos. Base su decisión en las demandas principales de su trabajo.

- Si su enfoque principal es la síntesis a alta temperatura (>1500 °C): Necesita un tubo de alúmina combinado con elementos calefactores de Carburo de Silicio (SiC) o Disilicuro de Molibdeno (MoSi2).

- Si su enfoque principal es la observación visual o temperaturas moderadas (<1200 °C): Un horno diseñado para un tubo de cuarzo es la opción más práctica y rentable.

- Si su enfoque principal son los cambios frecuentes de configuración o el procesamiento de muestras grandes: Un diseño de tubo partido ofrece la accesibilidad crítica que necesita para trabajar de manera eficiente.

- Si su enfoque principal es la máxima estabilidad y uniformidad de la temperatura: Un horno de tubo sólido multizona proporciona el nivel más alto de control térmico.

Comprender estos componentes centrales y su interacción le permite seleccionar u operar un horno tubular con precisión y confianza.

Tabla de resumen:

| Componente | Función | Materiales comunes |

|---|---|---|

| Tubo del horno | Contiene la muestra y la atmósfera | Cuarzo, Alúmina, Acero |

| Elementos calefactores | Generan energía térmica | Kanthal, SiC, MoSi2 |

| Sistema de control | Regula la temperatura | Controlador PID, Termopar |

¿Listo para elevar las capacidades de su laboratorio con un horno tubular personalizado? KINTEK se especializa en soluciones avanzadas de alta temperatura, que incluyen hornos de crisol, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos mejorar sus procesos con precisión y confiabilidad.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad