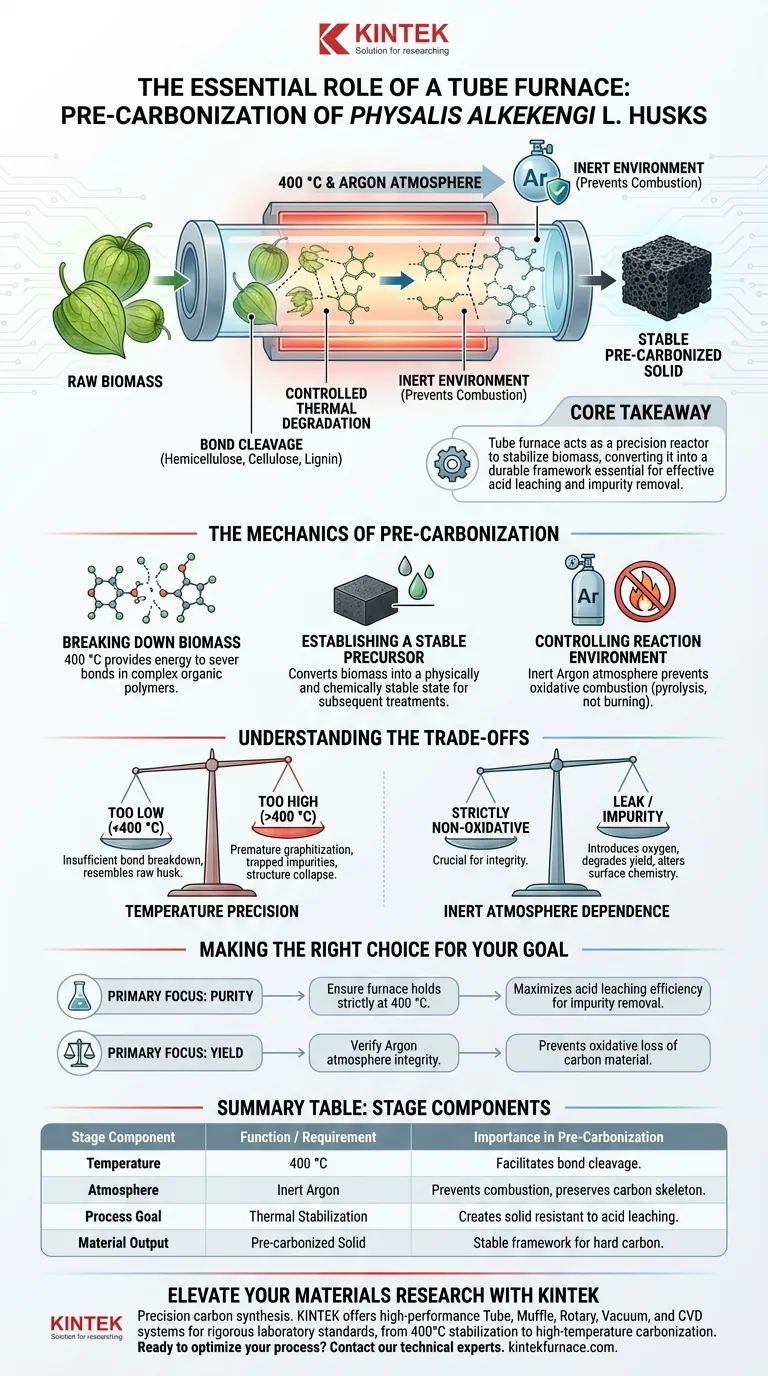

La función principal del horno tubular durante la precarbonización de las cáscaras de Physalis alkekengi L. es facilitar la descomposición térmica de la estructura química de la biomasa cruda. Operando a 400 °C bajo una atmósfera de argón, el horno fractura los enlaces químicos internos de los componentes principales de la cáscara —hemicelulosa, celulosa y lignina— transformando la materia prima en un precursor sólido estable adecuado para el procesamiento químico posterior.

Conclusión Clave El horno tubular actúa como un reactor de precisión que estabiliza la biomasa cruda antes de la carbonización completa. Al romper enlaces químicos específicos en un entorno inerte, convierte el material orgánico en una estructura sólida duradera, que es el requisito previo esencial para una lixiviación ácida y eliminación de impurezas efectivas.

La Mecánica de la Precarbonización

Descomposición de los Componentes de la Biomasa

El papel fundamental del horno tubular en esta etapa específica es la ruptura de enlaces. Las cáscaras crudas de Physalis alkekengi L. están compuestas por polímeros orgánicos complejos.

Al mantener una temperatura constante de 400 °C, el horno proporciona la energía térmica necesaria para romper los enlaces químicos dentro de la hemicelulosa, la celulosa y la lignina. Esto no es una incineración total, sino una degradación controlada que altera la identidad química del material.

Establecimiento de un Precursor Estable

El resultado de este proceso no es el producto final de carbono duro, sino más bien un material precarbonizado.

El horno tubular asegura que la biomasa se convierta en un estado sólido que sea física y químicamente estable. Esta estabilidad es crítica porque el material debe soportar tratamientos agresivos posteriores, específicamente la lixiviación ácida, que se utiliza para eliminar impurezas. Sin esta estabilización térmica, la biomasa cruda no reaccionaría predeciblemente a la purificación química.

Control del Entorno de Reacción

Una función crítica del horno tubular es el mantenimiento de una atmósfera específica. El proceso requiere un entorno inerte de argón para prevenir la combustión.

Si la biomasa se calentara a 400 °C en presencia de oxígeno, se quemaría hasta convertirse en ceniza. El horno tubular sella el entorno, asegurando que el material experimente descomposición térmica (pirólisis) en lugar de combustión oxidativa. Esto preserva el esqueleto de carbono necesario para las aplicaciones de almacenamiento de energía.

Comprensión de las Compensaciones

Precisión de Temperatura vs. Integridad del Material

Si bien el horno tubular es potente, la configuración de temperatura específica de 400 °C es una compensación calculada.

Si la temperatura es demasiado baja, los enlaces químicos de la lignina y la celulosa no se romperán lo suficiente, dejando el precursor químicamente similar a la cáscara cruda y no apto para la lixiviación ácida.

Por el contrario, si la temperatura se eleva demasiado (por ejemplo, hacia el rango de 1000 °C utilizado en etapas posteriores), el material puede experimentar una grafitización prematura o un colapso de la estructura porosa. Esto fijaría las impurezas antes de que puedan eliminarse, reduciendo la calidad final del carbono duro.

Dependencia de la Atmósfera Inerte

La dependencia de un horno tubular crea una dependencia de la integridad del flujo de gas inerte.

El proceso es estrictamente no oxidativo. Cualquier fuga en el sistema o impureza en el suministro de gas argón puede llevar a la introducción de grupos funcionales que contienen oxígeno o a una combustión parcial. Esto degrada el rendimiento de carbono y altera la química superficial de manera impredecible, arruinando el precursor antes de que llegue a la etapa de carbonización.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de la etapa de precarbonización para las cáscaras de Physalis alkekengi L., considere sus objetivos específicos:

- Si su enfoque principal es la Pureza: Asegúrese de que el horno se mantenga estrictamente a 400 °C para estabilizar completamente el precursor sólido, ya que esto maximiza la eficiencia del paso de lixiviación ácida posterior para la eliminación de impurezas.

- Si su enfoque principal es el Rendimiento: Verifique la integridad de la atmósfera de argón para prevenir cualquier pérdida oxidativa de material de carbono durante el proceso de calentamiento.

Dominar esta etapa de precarbonización asegura que construya una base sólida para materiales de carbono duro de alto rendimiento.

Tabla Resumen:

| Componente de la Etapa | Función / Requisito | Importancia en la Precarbonización |

|---|---|---|

| Temperatura | 400 °C | Facilita la ruptura de enlaces de hemicelulosa, celulosa y lignina. |

| Atmósfera | Argón Inerte | Previene la combustión oxidativa y preserva el esqueleto de carbono. |

| Objetivo del Proceso | Estabilización Térmica | Crea un precursor sólido resistente a la lixiviación ácida posterior. |

| Salida del Material | Sólido Precarbonizado | Proporciona un marco estable para la producción de carbono duro de alto rendimiento. |

Mejore su Investigación de Materiales con KINTEK

La precisión es la base de la síntesis de carbono de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento diseñados para cumplir con los estándares de laboratorio más rigurosos. Ya sea que esté estabilizando precursores de biomasa a 400 °C o realizando carbonización a alta temperatura, nuestros hornos personalizables garantizan la precisión térmica y la integridad atmosférica que su investigación exige.

¿Listo para optimizar su proceso de carbonización? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de alta temperatura perfecta para sus necesidades únicas de laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo funciona un horno tubular? Domine el control preciso del calor y la atmósfera

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad