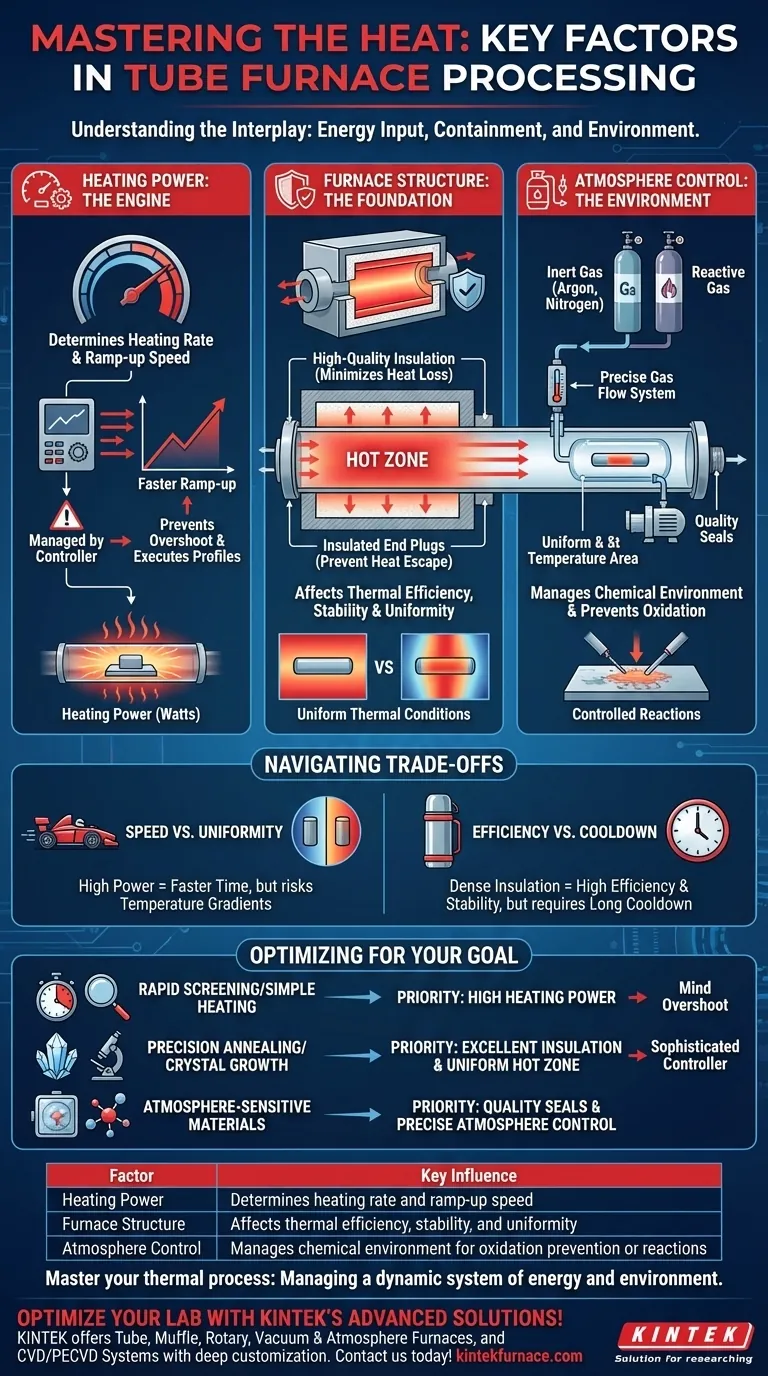

En cualquier aplicación de procesamiento térmico, el rendimiento de un horno tubular se rige por tres factores principales. Estos son la potencia de calentamiento, que dicta la velocidad de cambio de temperatura; la estructura física y el aislamiento del horno, que determinan su eficiencia térmica y estabilidad; y el sistema de control de la atmósfera, que gestiona el entorno químico alrededor de la muestra.

Comprender la interacción entre estos tres elementos (entrada de energía (potencia), contención de energía (estructura) y un entorno controlado (atmósfera)) es la clave para ir más allá de simplemente calentar una muestra y lograr un procesamiento de materiales preciso, repetible y exitoso.

Desglosando el Proceso de Calentamiento

Para dominar un horno tubular, debe comprender cómo contribuye cada componente central al resultado final. No son variables independientes, sino partes de un sistema interconectado.

Potencia de Calentamiento: El Motor del Cambio de Temperatura

La potencia de calentamiento determina directamente la velocidad de calentamiento del horno, o qué tan rápido puede alcanzar la temperatura objetivo. Una mayor potencia de salida permite un tiempo de rampa más rápido.

Sin embargo, la potencia bruta debe ser gestionada por un controlador sofisticado. Este controlador modula la potencia para evitar el sobreimpulso de temperatura y para ejecutar perfiles de calentamiento precisos, incluidas rampas controladas y "remojos" prolongados a una temperatura estable.

Estructura del Horno: La Base de la Estabilidad

El diseño físico y el aislamiento del horno son críticos para la retención del calor y la uniformidad de la temperatura. Un aislamiento de alta calidad minimiza la pérdida de calor al entorno circundante, reduciendo el consumo de energía.

Esta eficiencia contribuye directamente a crear una zona caliente estable y uniforme. Esta es el área central de la cámara del horno donde la temperatura es más constante, lo cual es esencial para garantizar que toda su muestra experimente las mismas condiciones térmicas.

Las características como los tapones de extremo aislados no son triviales; juegan un papel importante en evitar que el calor escape por los extremos del tubo, mejorando aún más la uniformidad y la estabilidad.

Control de la Atmósfera: El Entorno Químico

Muchos materiales avanzados requieren procesamiento en un entorno gaseoso específico para prevenir la oxidación o inducir una reacción química. Este es el papel del sistema de control de la atmósfera.

Al hacer fluir gases inertes como argón o nitrógeno, se puede crear un entorno libre de oxígeno. Alternativamente, se pueden introducir gases reactivos para realizar tratamientos superficiales específicos. La calidad de los sellos del horno y la precisión del sistema de flujo de gas son primordiales para esta función.

Comprender las Compensaciones Inherentes

Elegir u operar un horno tubular implica equilibrar prioridades contrapuestas. Ser consciente de estas compensaciones es crucial para establecer expectativas realistas y diseñar experimentos efectivos.

Velocidad vs. Uniformidad

Una velocidad de calentamiento muy alta, lograda con alta potencia, puede ahorrar tiempo. Sin embargo, a menudo tiene el costo de la uniformidad de la temperatura, creando gradientes donde el exterior de una muestra está más caliente que su núcleo.

Para los procesos que exigen alta precisión, como el crecimiento de cristales o el recocido delicado, una rampa de calentamiento más lenta y controlada es casi siempre superior para lograr un tratamiento térmico uniforme.

Eficiencia vs. Tiempo de Enfriamiento

Los hornos con aislamiento grueso y denso son muy eficientes energéticamente y ofrecen una excelente estabilidad de la temperatura. La desventaja es su alta masa térmica, lo que significa que pueden tardar mucho tiempo en enfriarse.

Este enfriamiento lento puede ser un beneficio para algunos procesos de recocido, pero también puede ser un cuello de botella importante en un entorno de laboratorio de alto rendimiento donde se necesita un ciclo rápido.

Optimización de Su Horno para Su Objetivo

Su aplicación específica dicta qué factor debe priorizar. Utilice estas pautas para informar su enfoque.

- Si su enfoque principal es la detección rápida o el calentamiento simple: Un horno con alta potencia de calentamiento le servirá bien, pero tenga en cuenta el posible sobreimpulso de temperatura.

- Si su enfoque principal es el recocido de precisión o el crecimiento de cristales: Priorice un horno con excelente aislamiento, una zona caliente bien definida y uniforme, y un controlador de temperatura sofisticado.

- Si su enfoque principal es el procesamiento de materiales sensibles a la atmósfera: La calidad de los sellos de vacío y la precisión del sistema de control de la atmósfera son sus factores más críticos.

Dominar su proceso térmico comienza con comprender que no solo está ajustando una temperatura, sino gestionando un sistema dinámico de energía y entorno.

Tabla de Resumen:

| Factor | Influencia Clave |

|---|---|

| Potencia de Calentamiento | Determina la velocidad de calentamiento y la velocidad de rampa |

| Estructura del Horno | Afecta la eficiencia térmica, la estabilidad y la uniformidad |

| Control de la Atmósfera | Gestiona el entorno químico para la prevención de oxidación o reacciones |

¡Optimice el procesamiento térmico de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios productos personalizados como Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la repetibilidad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento de materiales!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes