En esencia, seleccionar el rango de temperatura de un horno tubular es la decisión más crítica, ya que dicta el diseño fundamental del instrumento, la composición de los materiales y el coste general. No es meramente una especificación de rendimiento; es el factor que define la tecnología de calentamiento, la construcción física y la idoneidad del horno para sus procesos científicos o industriales específicos.

El rango de temperatura que necesita no solo determina si un horno puede alcanzar su temperatura objetivo. Define fundamentalmente qué elementos calefactores, materiales aislantes y tubos de proceso se pueden utilizar, creando una relación directa y a menudo exponencial entre la capacidad de temperatura y el coste del equipo.

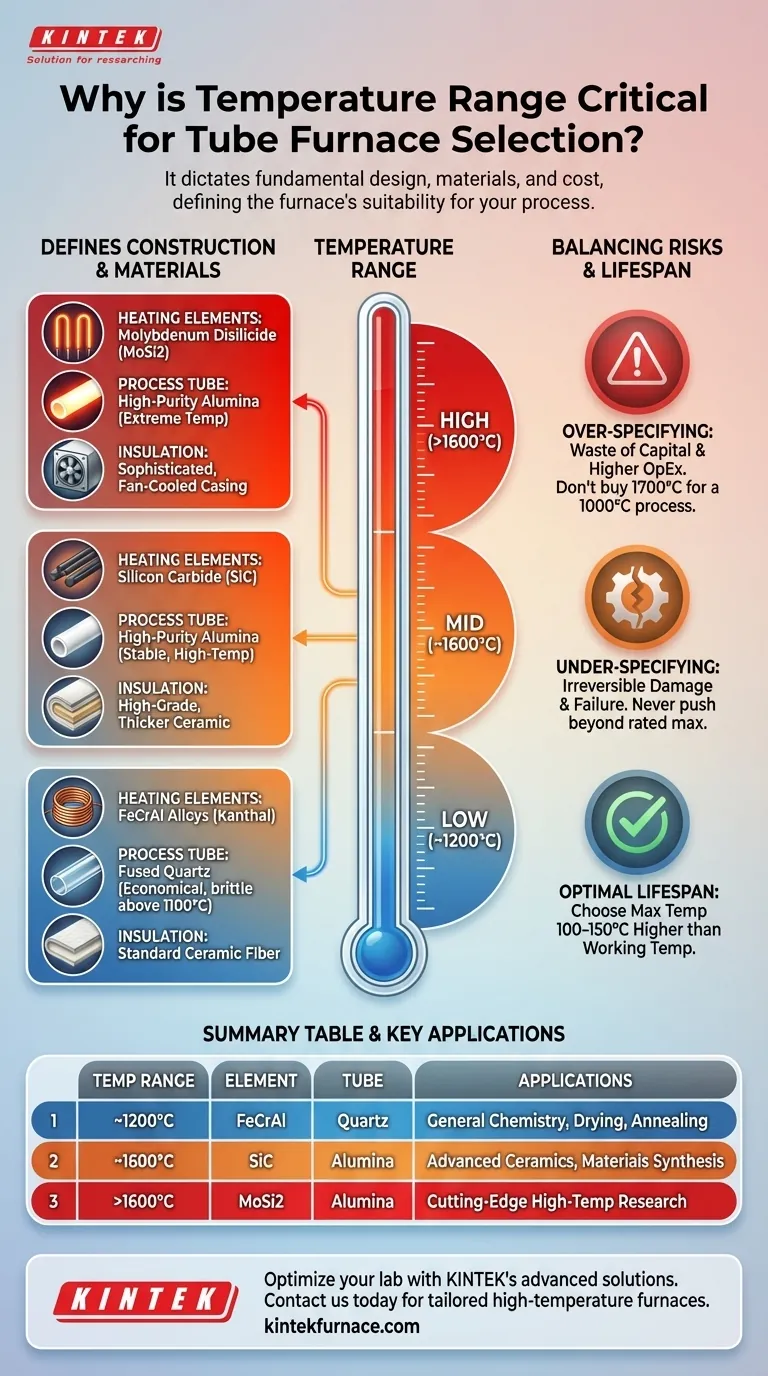

Cómo el Rango de Temperatura Define la Construcción del Horno

Elegir un rango de temperatura es menos seleccionar un número en un dial y más elegir una clase específica de ingeniería. Cada franja de temperatura requiere materiales y principios de diseño fundamentalmente diferentes para operar de manera segura y fiable.

Tecnología de Elementos Calefactores

El corazón del horno es su elemento calefactor, y su composición material está directamente ligada a su temperatura máxima de funcionamiento estable.

- Hasta ~1200°C: Los hornos en este rango suelen utilizar aleaciones de hierro-cromo-aluminio (FeCrAl), a menudo conocidas por la marca Kanthal. Estos son robustos y altamente rentables para una amplia gama de aplicaciones de propósito general.

- Hasta ~1600°C: Alcanzar estas temperaturas más altas requiere elementos de carburo de silicio (SiC). Estos son más frágiles y caros, pero ofrecen un excelente rendimiento para aplicaciones como el procesamiento de cerámica avanzada y el recocido.

- Por encima de 1600°C: Las aplicaciones de temperatura más alta exigen elementos de disilicuro de molibdeno (MoSi2). Estos pueden operar de manera fiable hasta 1700°C o incluso 1800°C, pero tienen una prima de coste significativa y requisitos operativos específicos.

Material del Tubo de Proceso

El tubo que contiene su muestra debe ser capaz de soportar el calor del horno sin degradarse ni reaccionar con su material.

- El cuarzo fundido es una opción excelente y económica para temperaturas de hasta aproximadamente 1100°C. Por encima de esto, comienza a ablandarse (devitrificarse) y puede volverse quebradizo al enfriarse.

- La alúmina de alta pureza es el estándar para trabajos a alta temperatura, permaneciendo estable en la mayoría de las atmósferas a temperaturas de 1600°C o superiores.

Aislamiento y Carcasa

Las temperaturas más altas generan más estrés térmico y requieren un aislamiento más sofisticado. Un horno de 1700°C necesita un aislamiento de fibra cerámica más grueso y de mayor calidad y una carcasa de acero más robusta, a menudo de doble pared y refrigerada por ventilador, en comparación con un modelo de 1200°C para garantizar la seguridad del operador y la eficiencia energética.

Comprender las Compensaciones

Seleccionar un rango de temperatura es un acto de equilibrio entre capacidad, presupuesto y longevidad. Juzgar mal sus necesidades puede provocar consecuencias significativas y costosas.

La Trampa de Especificar en Exceso

Comprar un horno de 1700°C para un proceso que solo requiere 1000°C no es "a prueba de futuro", es un desperdicio de capital. Está pagando una prima por elementos MoSi2 y un aislamiento avanzado que nunca utilizará. Estos hornos también pueden tener un mayor consumo de energía y calendarios de mantenimiento más complejos.

El Riesgo de Especificar Insuficientemente

Este es el error más crítico. Un horno clasificado para 1200°C no puede forzarse a 1300°C sin causar daños rápidos e irreversibles a sus elementos calefactores y comprometer su integridad estructural. Esto no solo destruye el equipo, sino que también invalida cualquier resultado experimental.

El Impacto en la Vida Útil Operativa

Hacer funcionar continuamente cualquier horno a su temperatura máxima nominal acortará drásticamente su vida útil. Para una longevidad óptima, debe elegir un horno con una temperatura máxima aproximadamente 100-150°C superior a su temperatura de trabajo requerida más alta. Esto proporciona un margen de seguridad que protege los elementos calefactores de la fatiga térmica.

Tomar la Decisión Correcta para su Aplicación

Para seleccionar el horno correcto, debe alinear sus capacidades con sus objetivos experimentales o de producción específicos.

- Si su enfoque principal es la química general, el secado o el recocido hasta 1100°C: Un horno estándar con elementos FeCrAl y un tubo de proceso de cuarzo es la opción más rentable y fiable.

- Si su enfoque principal es la síntesis de materiales avanzados o el procesamiento a alta temperatura (1200-1600°C): Debe invertir en un horno con elementos de carburo de silicio (SiC) y utilizar tubos de proceso de alúmina de alta pureza.

- Si su enfoque principal es la investigación de vanguardia que requiere calor extremo (>1600°C): Su única opción es un horno de alto rendimiento con elementos de disilicuro de molibdeno (MoSi2), y debe presupuestar su coste inicial significativo y sus necesidades operativas específicas.

En última instancia, una decisión informada sobre el rango de temperatura garantiza que su inversión sea efectiva para el trabajo de hoy y viable para las ambiciones de mañana.

Tabla Resumen:

| Rango de Temperatura | Elemento Calefactor | Material del Tubo de Proceso | Aplicaciones Clave |

|---|---|---|---|

| Hasta ~1200°C | Aleaciones FeCrAl (ej. Kanthal) | Cuarzo Fundido | Química general, secado, recocido |

| Hasta ~1600°C | Carburo de Silicio (SiC) | Alúmina de Alta Pureza | Cerámica avanzada, síntesis de materiales |

| Por encima de 1600°C | Disilicuro de Molibdeno (MoSi2) | Alúmina de Alta Pureza | Investigación de vanguardia a alta temperatura |

¿Listo para optimizar su laboratorio con el horno tubular adecuado? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy mismo para analizar cómo nuestras soluciones personalizadas pueden mejorar su investigación y eficiencia.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales