En un horno tubular, el calor se transfiere al material interior a través de un proceso de tres etapas. Primero, los elementos calefactores externos generan calor que se mueve hacia la pared exterior del tubo de proceso mediante radiación y convección. A continuación, este calor viaja a través de la pared sólida del tubo por conducción. Finalmente, el calor se transfiere desde la pared interior caliente del tubo a la muestra misma a través de una combinación de radiación, convección y conducción.

El principio fundamental a comprender es que la transferencia de calor en un horno tubular no es un evento único, sino una cascada de mecanismos físicos. La eficiencia y uniformidad del calentamiento de su material dependen enteramente de cuál de estos mecanismos —radiación, conducción o convección— es dominante en cada etapa del proceso.

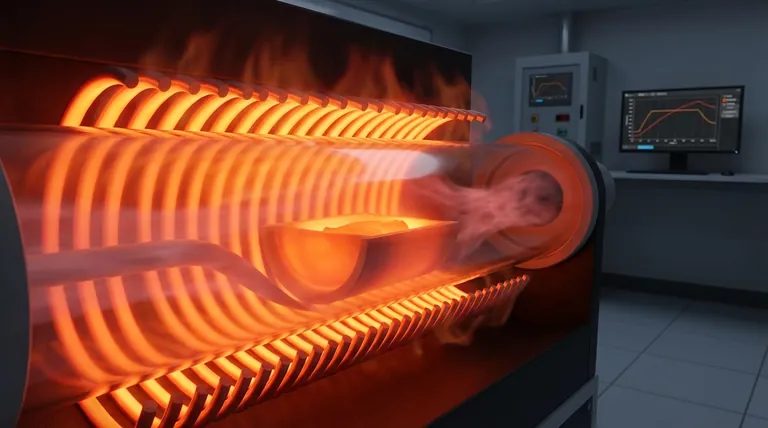

El viaje de tres etapas del calor

Para dominar su proceso térmico, debe visualizar cómo viaja el calor desde su fuente hasta su muestra. Es un viaje a través de diferentes materiales y espacios, con el método de transporte cambiando en el camino.

Etapa 1: De los elementos a la pared del tubo (Radiación y Convección)

El proceso comienza con los elementos calefactores, que suelen ser bobinas o varillas resistivas que rodean el tubo de trabajo.

A medida que la electricidad fluye a través de estos elementos, su resistencia interna genera calor intenso. Esta energía se transfiere luego a la superficie exterior del tubo del horno principalmente a través de la radiación térmica: ondas electromagnéticas que viajan a través del espacio entre el elemento caliente y el tubo más frío.

Si hay aire u otro gas en el espacio entre los elementos y el tubo, la convección también juega un papel a medida que el gas calentado circula y transfiere energía a la pared del tubo.

Etapa 2: A través de la pared del tubo (Conducción)

Una vez que el calor llega a la superficie exterior del tubo de proceso (a menudo hecho de cuarzo, alúmina o cerámica), debe pasar a través del material sólido hacia el interior.

Esta transferencia ocurre a través de la conducción térmica. Las moléculas en la pared exterior vibran con mayor intensidad y transfieren esa energía a las moléculas adyacentes, creando un flujo de calor a través de la estructura sólida del tubo hasta que llega a la pared interior. El material y el grosor del tubo impactan directamente la velocidad de este proceso.

Etapa 3: Del tubo a su muestra (Los tres mecanismos)

Esta es la etapa final y más compleja. Una vez que la pared interior del tubo está caliente, transfiere calor a su muestra utilizando los tres mecanismos, y su importancia relativa depende de su configuración específica.

- Radiación: La superficie interior caliente del tubo irradia calor directamente sobre la superficie de su muestra. En un vacío o cuando se utiliza un gas no absorbente, este es a menudo el modo de transferencia de calor más significativo.

- Convección: Si su proceso utiliza un gas en flujo o estático (como aire, nitrógeno o argón), el gas se calienta al entrar en contacto con la pared interior del tubo. Este gas caliente luego circula dentro del tubo, transfiriendo calor a todas las superficies de la muestra.

- Conducción: Donde su muestra está en contacto físico directo con el fondo o los lados del tubo, el calor se transfiere directamente por conducción. Esto es eficiente, pero generalmente solo afecta una pequeña porción del área superficial de la muestra.

Comprensión de las compensaciones y factores clave

El rendimiento de su horno tubular no es fijo; está dictado por la física de su configuración. Comprender estos factores le permite controlar el resultado de su proceso.

El papel crítico de la atmósfera (Vacío vs. Gas)

En un vacío, se elimina la convección. La transferencia de calor depende casi por completo de la radiación desde la pared del tubo hacia la muestra. Esto puede provocar velocidades de calentamiento más lentas y posibles gradientes de temperatura si la muestra tiene una forma compleja.

Con un gas de proceso, la convección se convierte en un gran contribuyente. Un gas circulante o en flujo ayuda a distribuir el calor de manera más uniforme y puede acelerar significativamente el proceso de calentamiento, lo que conduce a una mejor uniformidad de la temperatura en toda la muestra.

Diseño del horno y forma de la muestra

El diseño del horno tiene un profundo impacto. Un horno tubular giratorio, por ejemplo, voltea continuamente el material. Esto asegura que todas las partes de la muestra queden expuestas a la pared caliente del tubo (mejorando la conducción) y a la atmósfera interna caliente (mejorando la convección), lo que resulta en una excepcional uniformidad de calentamiento, especialmente para polvos o gránulos.

De manera similar, los hornos multizona utilizan circuitos de calentamiento separados a lo largo de la longitud del tubo. Esto le permite crear un perfil de temperatura preciso, compensando la pérdida de calor en los extremos y asegurando que toda la muestra resida dentro de una zona de temperatura altamente uniforme.

Cómo aplicar esto a su proyecto

Su estrategia operativa debe guiarse por su objetivo principal de procesamiento. Utilice estos principios para optimizar sus resultados.

- Si su enfoque principal es la máxima uniformidad de temperatura: Utilice un gas de proceso para fomentar la convección y considere un horno tubular giratorio, especialmente para polvos, para garantizar que todas las superficies se calienten de manera uniforme.

- Si su enfoque principal es el calentamiento más rápido posible: Utilice un gas convectivo de alto flujo y asegúrese de que su muestra tenga una gran área superficial expuesta a la radiación de las paredes del tubo.

- Si su enfoque principal es el procesamiento de alta pureza en vacío: Reconozca que la radiación es su herramienta principal. Coloque la muestra para maximizar su "vista" de las paredes calientes del tubo y permita tiempos de remojo más largos para asegurar que se caliente completamente.

Al comprender esta secuencia de transferencia de calor, usted pasa de simplemente operar un horno a controlar con precisión un entorno térmico.

Tabla de resumen:

| Etapa | Mecanismo de transferencia de calor | Detalles clave |

|---|---|---|

| 1: Elementos a pared del tubo | Radiación y Convección | Los elementos calefactores emiten radiación; la convección del gas ayuda en la transferencia a la superficie exterior del tubo. |

| 2: A través de la pared del tubo | Conducción | El calor se mueve a través del material sólido del tubo (p. ej., cuarzo, alúmina) hasta la pared interior. |

| 3: Tubo a muestra | Radiación, Convección, Conducción | Depende de la configuración: la radiación domina en vacío; la convección con gas; la conducción si la muestra toca el tubo. |

¡Optimice sus procesos térmicos con los hornos tubulares avanzados de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura como Hornos Tubulares, Hornos de Mufla, Hornos Giratorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la uniformidad y eficiencia de su calentamiento!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad