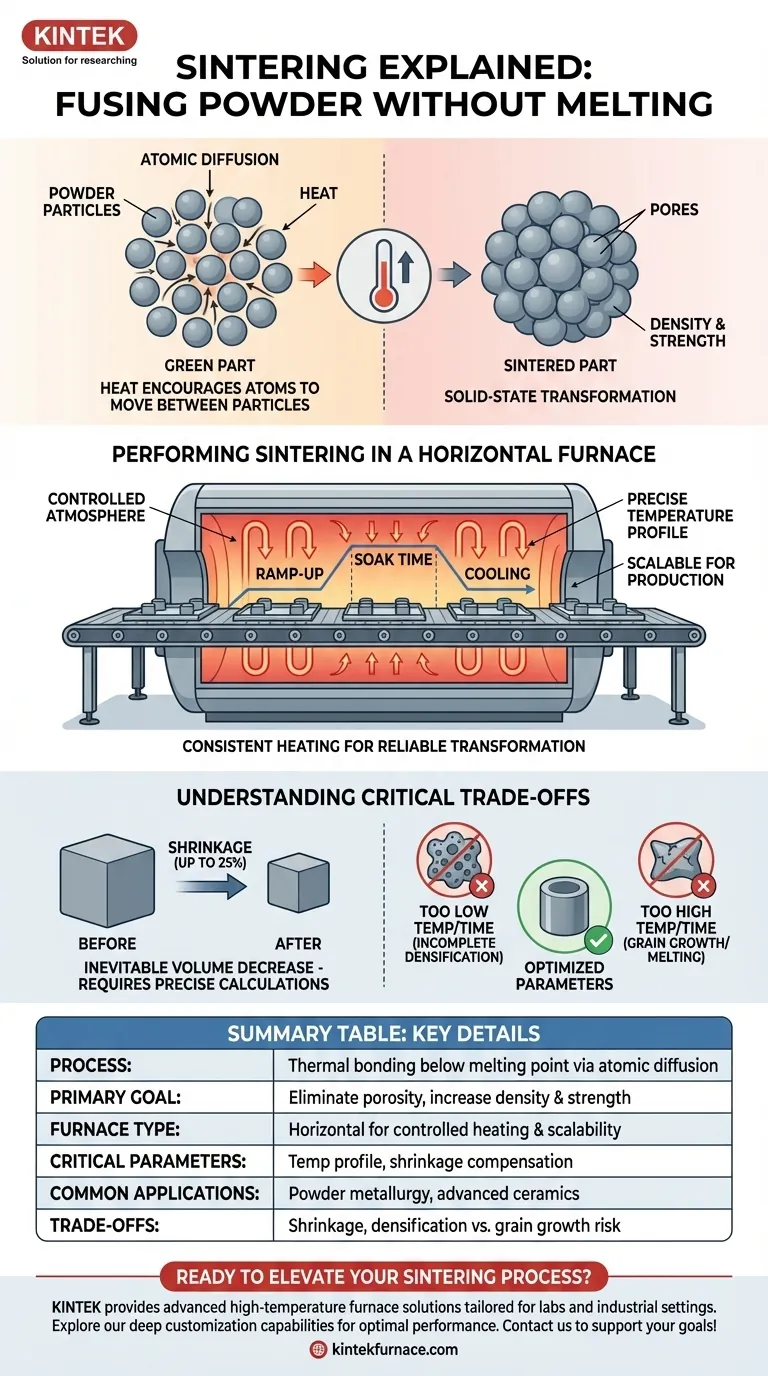

En esencia, la sinterización es un proceso térmico que fusiona materiales en polvo en una masa sólida calentándolos a una temperatura justo por debajo de su punto de fusión. En este proceso, las partículas individuales se unen mediante difusión atómica, creando una pieza final densa y fuerte sin llegar nunca al estado líquido. Los hornos horizontales se utilizan ampliamente para la sinterización porque proporcionan el entorno de alta temperatura preciso y controlado necesario para que esta transformación se produzca de manera fiable.

La idea clave es que la sinterización no se trata de fundir, sino de transformación en estado sólido. Aprovecha el calor para fomentar que los átomos se muevan entre las partículas, uniéndolas eficazmente a nivel microscópico para aumentar la densidad y la resistencia.

El principio fundamental: Unión sin fusión

La sinterización es una piedra angular de la ciencia de los materiales moderna, especialmente en los campos de la metalurgia de polvos y la cerámica avanzada. Comprender su mecanismo central es clave para controlar las propiedades del producto final.

El mecanismo: Difusión atómica

Cuando se calienta un polvo compactado (a menudo denominado pieza "en verde"), los átomos del material ganan energía. Esta energía les permite migrar a través de los límites de las partículas adyacentes. Este movimiento de átomos rellena los huecos o poros entre las partículas, haciendo que se fusionen y formen fuertes enlaces metalúrgicos o cerámicos.

El objetivo: Densificación y resistencia

El objetivo principal de la sinterización es eliminar la porosidad presente en el compacto de polvo inicial. A medida que los poros se encogen y desaparecen, el material se vuelve más denso, lo que aumenta drásticamente su resistencia mecánica, dureza y otras propiedades críticas. Así es como se fabrican a partir de polvos materiales como las coronas de zirconia para uso dental o las herramientas de corte de carburo de tungsteno.

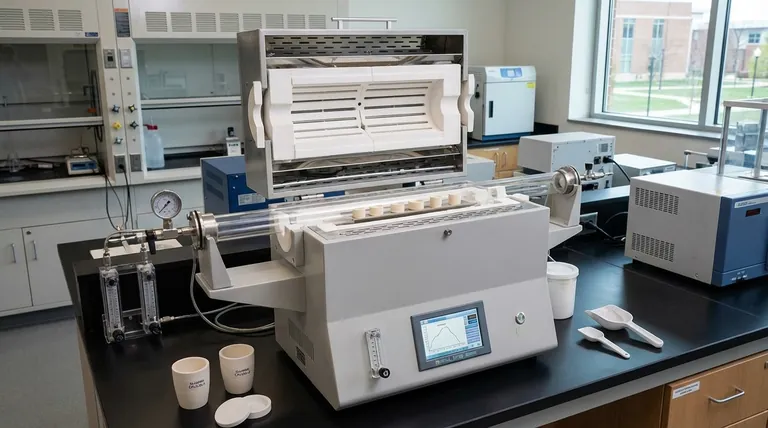

Realización de la sinterización en un horno horizontal

Un horno horizontal es una herramienta eficaz y común para ejecutar el proceso de sinterización debido a su diseño, que permite un calentamiento constante y una fácil operación.

Proporcionar un entorno térmico controlado

La función principal del horno es ejecutar un perfil de temperatura preciso. Esto no consiste simplemente en calentar la pieza; implica una velocidad de rampa controlada, un tiempo de "remojo" específico a la temperatura máxima de sinterización y una velocidad de enfriamiento controlada. Cada etapa es fundamental para lograr la microestructura final deseada y prevenir el choque térmico.

El ciclo de sinterización en la práctica

Un ciclo de sinterización típico comienza cargando las piezas en verde en la zona caliente del horno. A continuación, la temperatura se aumenta gradualmente hasta el valor objetivo, que puede ser extremadamente alto (por ejemplo, para la zirconia). Las piezas se mantienen a esta temperatura durante un tiempo predeterminado para permitir que la difusión atómica se complete. Finalmente, se enfrían lentamente para garantizar la integridad estructural.

¿Por qué una configuración horizontal?

Los hornos horizontales son populares por su practicidad. Su diseño simplifica la carga y descarga de piezas, ya sea para el procesamiento por lotes de artículos individuales o para el procesamiento continuo en el que las piezas se mueven a través del horno en una cinta transportadora. Esto los hace altamente escalables para la producción industrial.

Comprensión de las compensaciones críticas

Aunque es potente, el proceso de sinterización requiere un control cuidadoso. Comprender sus compensaciones inherentes es una fuente común de fallos.

La inevitabilidad de la contracción

A medida que se eliminan los huecos entre las partículas de polvo, el volumen total de la pieza debe disminuir. Esta contracción es una consecuencia natural e importante de la sinterización. Para materiales como la zirconia, la contracción puede ser de hasta un 20-25%. Esto debe calcularse y tenerse en cuenta con precisión en el diseño inicial de la pieza en verde para lograr las dimensiones finales correctas.

La temperatura y el tiempo son primordiales

El éxito de la sinterización depende de la relación entre la temperatura y el tiempo.

- Una temperatura demasiado baja o un tiempo demasiado corto resultará en una densificación incompleta, dejando una pieza débil y porosa.

- Una temperatura demasiado alta o un tiempo demasiado largo puede provocar un crecimiento de grano no deseado, lo que puede hacer que el material se vuelva quebradizo, o incluso una fusión parcial, lo que arruina la forma y las propiedades de la pieza.

Sinterización frente a otros tratamientos térmicos

Si bien los hornos horizontales también se utilizan para procesos como el recocido, el endurecimiento y el revenido, esos tratamientos modifican la estructura cristalina de un metal sólido existente. La sinterización es fundamentalmente diferente: crea la pieza sólida a partir de una colección de partículas discretas.

Tomar la decisión correcta para su objetivo

Para aplicar este conocimiento de manera efectiva, alinee sus parámetros de proceso con su objetivo principal.

- Si su enfoque principal es lograr la máxima densidad y resistencia: Debe optimizar la temperatura máxima y el tiempo de mantenimiento para que sean lo más altos y largos posible sin provocar un crecimiento de grano adverso.

- Si su enfoque principal es controlar las dimensiones finales: Su tarea más crítica es modelar y compensar con precisión la tasa de contracción de su material específico durante la fase de diseño inicial.

- Si su enfoque principal es la eficiencia del proceso y la escalabilidad: Un horno horizontal es una excelente opción para una producción por lotes o continua consistente y repetible.

Dominar los principios de la sinterización transforma un simple polvo en un componente de ingeniería de alto rendimiento.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Proceso | Unión térmica de materiales en polvo por debajo del punto de fusión mediante difusión atómica |

| Objetivo principal | Eliminar la porosidad para aumentar la densidad, la resistencia y la dureza |

| Tipo de horno | Hornos horizontales para calentamiento controlado, facilidad de carga/descarga y escalabilidad |

| Parámetros críticos | Perfil de temperatura (rampa, tiempo de remojo, velocidad de enfriamiento) y contracción específica del material |

| Aplicaciones comunes | Metalurgia de polvos, cerámicas avanzadas (ej. coronas dentales, herramientas de corte) |

| Compensaciones | Contracción (hasta un 25%), riesgo de densificación incompleta o crecimiento de grano si los parámetros son incorrectos |

¿Listo para elevar su proceso de sinterización con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a entornos de laboratorio e industriales. Nuestra línea de productos incluye hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales y de producción únicas. Ya sea que su objetivo sea la máxima densidad, el control dimensional o la eficiencia escalable, nuestra experiencia garantiza un rendimiento óptimo. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos de sinterización y ofrecer resultados duraderos y de alta calidad.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería