En esencia, un horno tubular de 70 mm es un instrumento de precisión construido a partir de varios sistemas clave que interactúan. Los componentes principales son el tubo del horno donde se coloca la muestra, los elementos calefactores que generan energía térmica, el aislamiento que contiene el calor y un sofisticado sistema de control de temperatura que gestiona todo el proceso.

Un horno tubular es más que un simple horno; es un sistema integrado diseñado para crear un entorno térmico altamente uniforme y controlable. Los componentes específicos seleccionados para cada sistema dictan las capacidades finales del horno, desde su temperatura máxima hasta el tipo de condiciones atmosféricas que puede lograr.

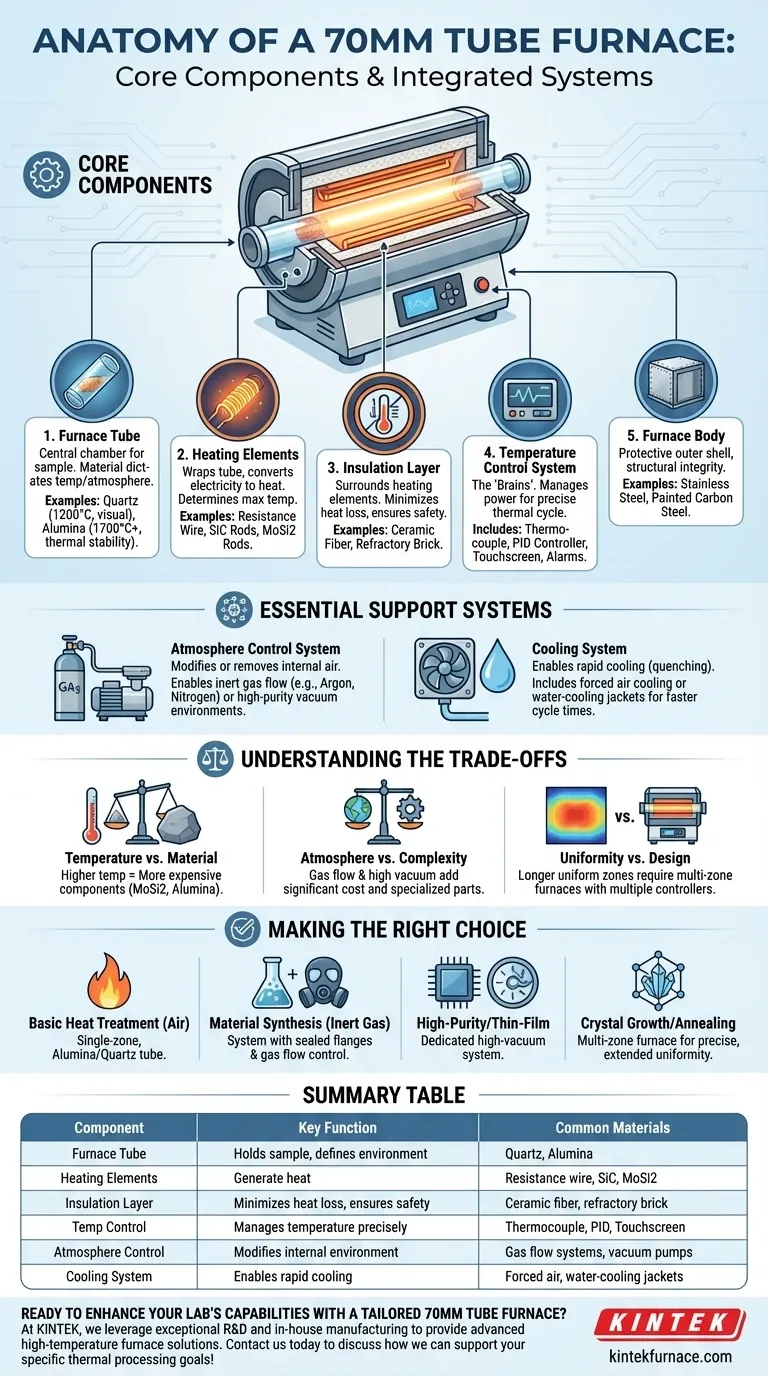

La anatomía de un horno tubular: componentes centrales

Comprender cómo funciona un horno tubular comienza con sus bloques de construcción fundamentales. Cada componente tiene un papel específico en el logro de un ciclo térmico estable y preciso.

El tubo del horno: el corazón de la operación

Esta es la cámara cilíndrica central que contiene el material que se está procesando. El material del tubo es fundamental y se elige en función de la temperatura requerida y el entorno químico.

Los materiales comunes incluyen cuarzo, adecuado para temperaturas de hasta unos 1200 °C y que permite la observación visual, y alúmina de alta pureza, necesaria para temperaturas más altas (hasta 1700 °C o más) y que ofrece una excelente estabilidad térmica.

Elementos calefactores: el motor de la energía térmica

Enrollados alrededor del exterior del tubo del horno, estos elementos convierten la energía eléctrica en calor. El material utilizado para los elementos calefactores determina directamente la temperatura máxima de funcionamiento del horno.

Los tipos comunes incluyen alambre de resistencia (como Kanthal) para temperaturas más bajas, varillas de carburo de silicio (SiC) para temperaturas medias y varillas de disiliciuro de molibdeno (MoSi2) para las aplicaciones de temperatura más alta.

La capa aislante: maximizando la eficiencia y la seguridad

Un aislamiento de fibra cerámica de alta calidad o ladrillo refractario rodea los elementos calefactores. Esta capa cumple dos funciones cruciales.

Primero, minimiza la pérdida de calor, lo que garantiza la eficiencia energética y promueve una zona de temperatura uniforme dentro del tubo. En segundo lugar, mantiene la carcasa exterior del horno a una temperatura segura, fría al tacto, protegiendo tanto al operador como al equipo circundante.

El sistema de control de temperatura: el cerebro del horno

Este es el centro nervioso de todo el aparato. Típicamente consta de un termopar para medir la temperatura con precisión y un controlador PID (Proporcional-Integral-Derivativo) para gestionar de forma inteligente la potencia suministrada a los elementos calefactores.

Los sistemas modernos a menudo cuentan con interfaces de pantalla táctil, velocidades de calentamiento y enfriamiento programables y alarmas de seguridad críticas para la protección contra sobretemperatura, lo que garantiza tanto la precisión como la seguridad operativa.

El cuerpo del horno: la carcasa protectora

La carcasa exterior, generalmente hecha de acero inoxidable o acero al carbono pintado, proporciona integridad estructural. Alberga todos los componentes internos, los protege del entorno externo y proporciona una plataforma estable para todo el sistema.

Más allá de lo básico: sistemas de soporte esenciales

Para la mayoría de las aplicaciones científicas e industriales, controlar el entorno dentro del tubo es tan importante como controlar la temperatura. Esto requiere sistemas integrados adicionales.

El sistema de control de atmósfera: definiendo el entorno

Muchos procesos no se pueden realizar al aire ambiente. Un sistema de control de atmósfera le permite modificar o eliminar el aire dentro del tubo del horno.

Esto puede variar desde un simple sistema de gestión de gas que fluye un gas inerte como argón o nitrógeno para prevenir la oxidación, hasta un complejo sistema de vacío con bombas que eliminan el aire por completo, creando un entorno de alta pureza esencial para la investigación en semiconductores o nanotecnología.

El sistema de refrigeración: permitiendo ciclos rápidos

Aunque el aislamiento está diseñado para retener el calor, algunos procesos requieren un enfriamiento rápido (templado) para fijar una fase material específica.

Algunos hornos incorporan refrigeración por aire forzado o camisas de refrigeración por agua alrededor del cuerpo del horno para disipar el calor rápidamente una vez finalizado el ciclo de calentamiento, lo que reduce significativamente el tiempo entre ejecuciones experimentales.

Comprender las compensaciones

Elegir o especificar un horno tubular implica equilibrar la capacidad, la complejidad y el costo. Ninguna configuración es la mejor para todas las tareas.

Temperatura frente al material del tubo y del elemento

El factor más importante es la temperatura máxima requerida. Un horno diseñado para 1700 °C requiere elementos MoSi2 costosos y un tubo de alúmina de alta pureza, mientras que una aplicación de 1100 °C puede utilizar componentes más asequibles.

Control de atmósfera frente a complejidad

Un horno simple para tratamiento térmico al aire es sencillo. La introducción de flujo de gas requiere bridas selladas, medidores de flujo y tuberías de gas. Un sistema de alto vacío añade un costo y una complejidad significativos, lo que requiere bombas especializadas, manómetros y componentes compatibles con el vacío.

Uniformidad de la temperatura frente al diseño del horno

Un horno estándar tiene una "zona caliente uniforme" en el centro de su longitud calentada. Para aplicaciones que requieren una zona uniforme más larga y precisa, es posible que necesite un horno con una sección calentada más larga o un horno multizona con múltiples controladores independientes, lo que aumenta el costo y la complejidad.

Tomar la decisión correcta para su objetivo

Su aplicación dicta los componentes necesarios. Al definir su objetivo principal, puede identificar la configuración correcta.

- Si su enfoque principal es el tratamiento térmico básico o la calcinación al aire: Un horno simple de zona única con un tubo de alúmina o cuarzo adecuado será eficaz y económico.

- Si su enfoque principal es la síntesis de materiales bajo un gas inerte: Debe seleccionar un sistema que incluya bridas selladas al vacío y un paquete de control de flujo de gas.

- Si su enfoque principal es el procesamiento de alta pureza o el crecimiento de películas delgadas: Un sistema de alto vacío dedicado con las bombas apropiadas y materiales de tubo compatibles es innegociable.

- Si su enfoque principal es el crecimiento de cristales o el recocido de piezas largas: Un horno multizona es esencial para crear la uniformidad de temperatura precisa y extendida que requiere su proceso.

En última instancia, comprender estos componentes centrales le permite seleccionar un instrumento que no es solo un horno, sino una herramienta precisa adaptada a su objetivo científico o industrial específico.

Tabla de resumen:

| Componente | Función clave | Materiales/Ejemplos comunes |

|---|---|---|

| Tubo del horno | Sostiene la muestra, define el entorno térmico | Cuarzo (hasta 1200 °C), Alúmina (hasta 1700 °C+) |

| Elementos calefactores | Generan calor mediante energía eléctrica | Alambre de resistencia (Kanthal), varillas de SiC, varillas de MoSi2 |

| Capa aislante | Minimiza la pérdida de calor, garantiza la seguridad | Fibra cerámica, ladrillo refractario |

| Sistema de control de temperatura | Gestiona la temperatura con precisión | Termopar, controlador PID, interfaz de pantalla táctil |

| Sistema de control de atmósfera | Modifica el entorno interno | Sistemas de flujo de gas, bombas de vacío |

| Sistema de refrigeración | Permite un enfriamiento rápido | Aire forzado, camisas de refrigeración por agua |

¿Listo para mejorar las capacidades de su laboratorio con un horno tubular de 70 mm personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ofreciendo un rendimiento y una eficiencia superiores. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos específicos de procesamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?