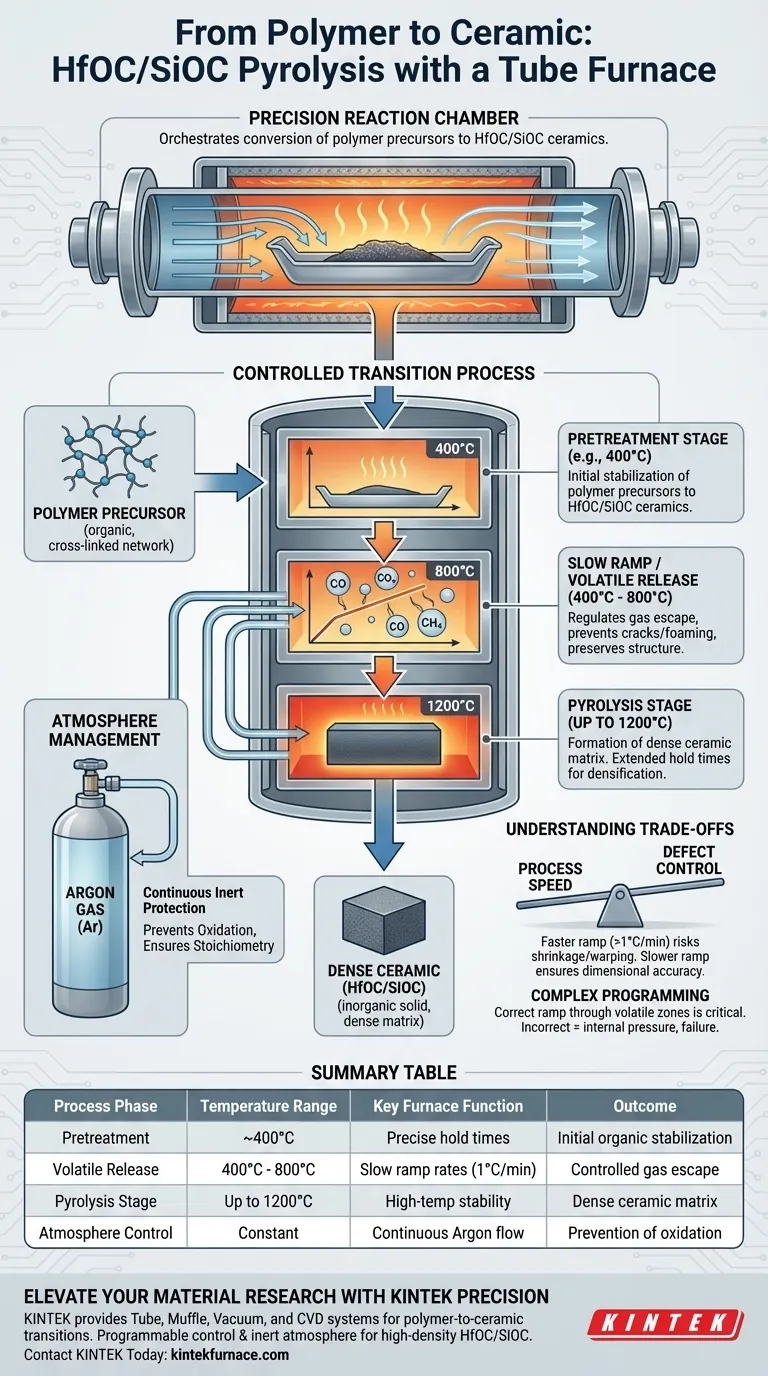

El horno tubular de alta temperatura funciona como una cámara de reacción de precisión que orquesta la conversión de precursores poliméricos en cerámicas de HfOC/SiOC. Utiliza programas de calentamiento complejos y multietapa bajo protección continua de gas argón para gestionar la descomposición térmica de 400 °C hasta 1200 °C. Al controlar rigurosamente la rampa de temperatura, el horno regula la liberación de gases volátiles, asegurando que la red orgánica se transforme en una matriz cerámica densa y estable.

El desafío crítico en la transición de polímero a cerámica es gestionar el estrés de la pérdida de volumen. El horno tubular resuelve esto sincronizando el aumento de temperatura con la pérdida de masa, evitando el colapso estructural durante el cambio de una red orgánica reticulada a un sólido inorgánico.

El Papel del Control de Temperatura de Precisión

Ejecución de Calentamiento Multietapa

La transición de polímero a cerámica no es lineal; ocurre en fases distintas. El horno tubular utiliza controladores de temperatura de alta precisión para ejecutar programas de calentamiento complejos en lugar de una simple y continua explosión de calor.

Esta capacidad de programación permite tiempos de mantenimiento específicos en umbrales críticos, como una etapa de pretratamiento a 400 °C y una etapa de pirólisis a temperatura constante de 1200 °C.

Regulación de la Liberación de Volátiles

A medida que el polímero se descompone, libera componentes volátiles, específicamente CO, CO2 y CH4.

Si estos gases se liberan demasiado rápido, el material se agrietará o formará espuma. La velocidad de calentamiento controlada del horno asegura que estos volátiles escapen gradualmente, preservando la integridad estructural del material.

Monitoreo de la Pérdida de Masa

El sistema de control automático proporciona una compensación de temperatura que se correlaciona con las características de pérdida de masa.

Al igualar la entrada de calor con las etapas de evaporación y pirólisis del material (primaria y secundaria), el horno influye directamente en el desarrollo de la estructura de poros final.

Gestión de la Atmósfera e Integridad del Material

Garantizando Protección Inerte

Para los compuestos de HfOC/SiOC, la presencia de oxígeno durante la pirólisis arruinaría la estequiometría.

El horno tubular mantiene un flujo continuo de gas argón, creando un ambiente estable e inerte. Esto protege el material de la oxidación y asegura que la química se centre estrictamente en la conversión de la cadena principal del polímero.

Logrando Alta Densidad

El objetivo final de este proceso es crear una matriz cerámica densa.

Al combinar la atmósfera inerte con la eliminación controlada de componentes orgánicos, el horno facilita la formación de una estructura densa de HfOC/SiOC, en lugar de un carbón poroso o quebradizo.

Comprensión de los Compromisos

Velocidad del Proceso vs. Control de Defectos

Existe una tensión directa entre el tiempo de procesamiento y la calidad del material.

Si bien el horno puede alcanzar altas temperaturas rápidamente, acelerar la velocidad de rampa (por ejemplo, más rápido que 1 °C por minuto en rangos sensibles) puede provocar una alta contracción y deformación. Debe intercambiar la velocidad de procesamiento por la precisión dimensional.

Complejidad de la Programación

La capacidad "multietapa" es potente pero introduce complejidad.

Una programación incorrecta de las velocidades de rampa a través de las zonas críticas de pérdida de masa (típicamente 400 °C - 800 °C) puede resultar en volátiles atrapados. Esto conduce a una acumulación de presión interna y a una falla catastrófica de la pieza cerámica.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular de alta temperatura para la pirólisis de HfOC/SiOC, alinee su programa de calentamiento con sus objetivos de material específicos:

- Si su enfoque principal es la densidad estructural: Priorice una velocidad de rampa más lenta y tiempos de mantenimiento prolongados a 1200 °C para maximizar la densificación de la matriz cerámica.

- Si su enfoque principal es la precisión dimensional: Utilice un programa de calentamiento altamente segmentado con velocidades de rampa más bajas (por ejemplo, 1 °C/min) durante la ventana pico de liberación de volátiles para minimizar el estrés de contracción.

La gestión térmica precisa es la diferencia entre un componente cerámico de alto rendimiento y una pila de polvo carbonizado.

Tabla Resumen:

| Fase del Proceso | Rango de Temperatura | Función Clave del Horno | Resultado |

|---|---|---|---|

| Pretratamiento | ~400 °C | Tiempos de mantenimiento precisos | Estabilización orgánica inicial |

| Liberación de Volátiles | 400 °C - 800 °C | Velocidades de rampa lentas (1 °C/min) | Escape controlado de gas (CO, CH4) |

| Etapa de Pirólisis | Hasta 1200 °C | Estabilidad a alta temperatura | Formación de matriz cerámica densa |

| Control de Atmósfera | Constante | Flujo continuo de argón | Prevención de oxidación/pérdida de estequiometría |

Eleve su Investigación de Materiales con la Precisión KINTEK

No permita que la liberación de volátiles o el estrés térmico comprometan sus cerámicas avanzadas. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Vacío y CVD diseñados específicamente para las rigurosas demandas de las transiciones de polímero a cerámica.

Respaldados por I+D y fabricación expertas, nuestros sistemas ofrecen el control multietapa programable y la gestión de atmósfera inerte requeridos para compuestos de HfOC/SiOC de alta densidad. Ya sea que necesite una configuración estándar o un horno de alta temperatura totalmente personalizable para sus objetivos de investigación únicos, nuestro equipo está listo para ofrecer la confiabilidad que su laboratorio merece.

¿Listo para lograr una densidad de material y una precisión dimensional superiores?

Contacte a KINTEK Hoy para Discutir su Solución Personalizada

Guía Visual

Referencias

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo facilita un horno tubular el tratamiento térmico T5 y T6? Optimización de la resistencia y dureza de la aleación de aluminio

- ¿Por qué utilizar un horno tubular programable para la calcinación de Ni-WOx/SAPO-11? Garantizar la pureza y el rendimiento del catalizador

- ¿Qué condiciones físicas proporciona un horno de tubo vertical para experimentos de desulfuración? Control preciso de la temperatura

- ¿Qué capacidades relacionadas con la temperatura hacen valiosos los hornos tubulares multizona para la investigación? Desbloquee el control térmico de precisión

- ¿Qué tipos de atmósferas se pueden controlar en un horno de tubo de caída (drop tube furnace)? Domine el control preciso de gases para materiales superiores

- ¿Qué función cumple un horno tubular en la síntesis de nitruros metálicos? Lograr el crecimiento de nanopartículas de alta pureza

- ¿Qué condiciones de proceso proporciona un horno tubular para nanocables de Au-Ni-TiO2? Domina la síntesis VLS a 1000°C

- ¿Cómo garantiza un horno tubular de alta temperatura la estabilidad ambiental para SOEC? Control de calor y atmósfera de precisión