En esencia, un horno de tubo de caída está diseñado para un control atmosférico preciso. Puede operar con éxito bajo atmósferas de gas inerte, oxidante y reductora, así como bajo condiciones de vacío, para cumplir con los requisitos específicos de su procesamiento de materiales.

La principal ventaja de un horno de tubo de caída sobre otros tipos de hornos es su capacidad para crear un entorno aislado y altamente controlado. Al sellar el tubo de proceso e introducir gases específicos, puede prevenir reacciones químicas no deseadas como la oxidación o impulsar intencionadamente las deseadas, influyendo directamente en las propiedades finales de su material.

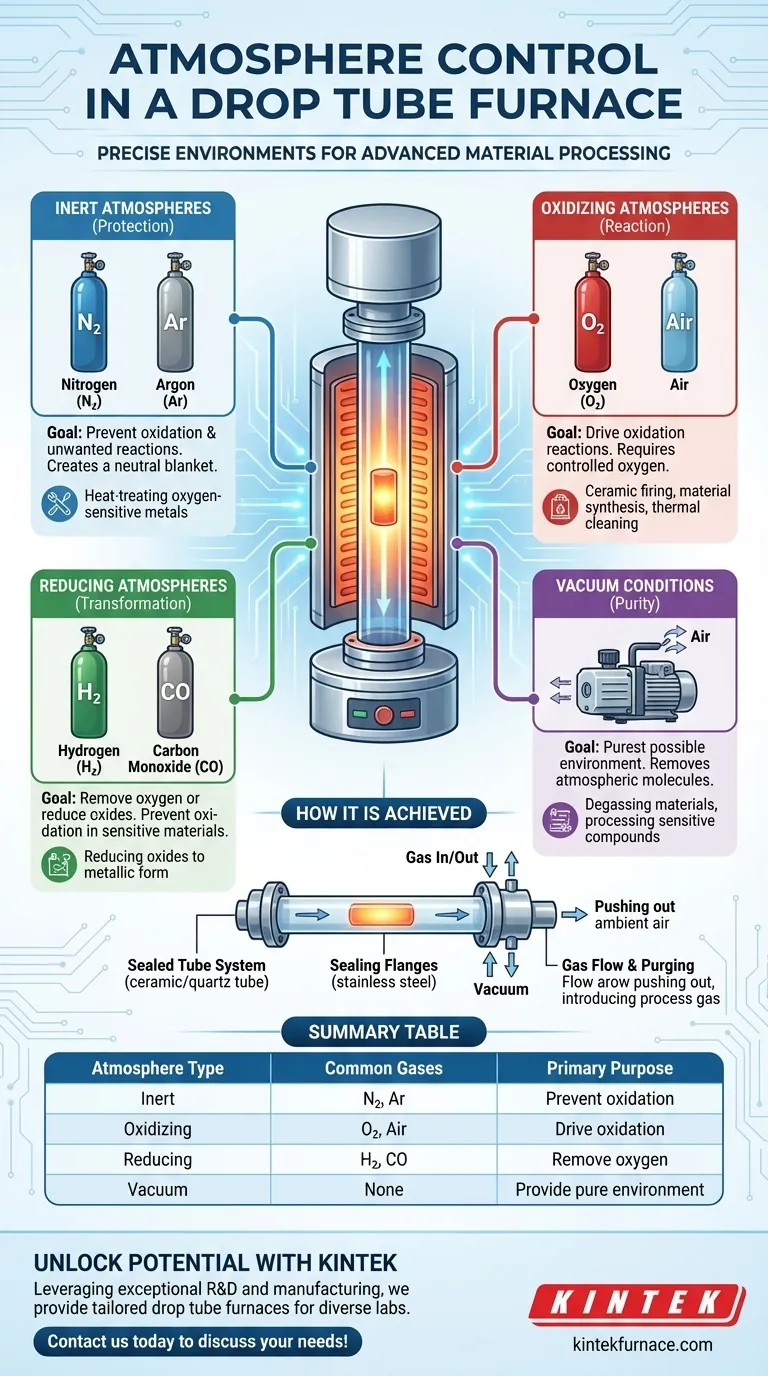

Cómo se logra el control de la atmósfera

La capacidad de manipular la atmósfera dentro de un horno de tubo de caída no es accidental; es una característica clave de diseño. Este control es fundamental para lograr resultados reproducibles y de alta calidad en la síntesis de materiales y el tratamiento térmico.

El sistema de tubo sellado

Un horno tubular utiliza un tubo de cerámica o cuarzo para contener la muestra. A diferencia de un horno mufla que calienta al aire libre, este tubo se puede sellar completamente del ambiente exterior.

El papel de las bridas de sellado

Se adjuntan bridas de sellado especializadas, generalmente hechas de acero inoxidable, a los extremos del tubo. Estas bridas contienen puertos para las entradas de gas, las salidas de gas y las bombas de vacío, creando un sistema de circuito cerrado que asegura que la atmósfera interna permanezca pura.

Flujo de gas y purga

Para establecer una atmósfera específica, primero se purga el sistema. Se hace fluir un gas inerte a través del tubo para expulsar el aire ambiente. Una vez purgado, se introduce el gas de proceso deseado (inerte, reactivo o una mezcla) a un caudal controlado para mantener el ambiente durante todo el ciclo de calentamiento.

Un desglose de las atmósferas comunes y su propósito

La elección de la atmósfera está determinada enteramente por el objetivo de su proceso. Cada categoría sirve a un propósito químico distinto.

Atmósferas inertes (Protección)

Los gases inertes como el Nitrógeno (N₂) y el Argón (Ar) se utilizan cuando el objetivo es calentar un material sin que reaccione con su entorno. Crean una manta neutra, previniendo la oxidación y otros cambios químicos no deseados. Esto es fundamental para el tratamiento térmico de metales y aleaciones sensibles al oxígeno.

Atmósferas oxidantes (Reacción)

Se crea una atmósfera oxidante introduciendo gases como Oxígeno (O₂) o aire. Este ambiente se utiliza cuando el proceso requiere oxidación. Las aplicaciones incluyen ciertos tipos de cocción de cerámica, síntesis de materiales o procesos de limpieza térmica donde se deben quemar los aglutinantes orgánicos.

Atmósferas reductoras (Transformación)

Las atmósferas reductoras utilizan gases reactivos como el Hidrógeno (H₂) o el Monóxido de Carbono (CO). Su propósito es eliminar el oxígeno de un material (es decir, "reducirlo"). Esto es esencial para prevenir la oxidación en materiales altamente sensibles o para reacciones químicas específicas donde los óxidos deben convertirse de nuevo a su forma metálica.

Condiciones de vacío (Pureza)

Para el nivel más alto de protección, el tubo del horno puede evacuarse utilizando una bomba de vacío. Operar bajo vacío elimina prácticamente todas las moléculas atmosféricas, proporcionando el ambiente más puro posible. Esto es ideal para desgasificar materiales o procesar compuestos extremadamente sensibles que podrían reaccionar incluso con trazas de gas.

Comprender las compensaciones y limitaciones

Aunque es potente, el control de la atmósfera no está exento de desafíos. El éxito depende de una configuración cuidadosa y de ser consciente de los posibles escollos.

La integridad del sellado es crítica

La eficacia de su control atmosférico es tan buena como la de sus sellos. Cualquier fuga en las bridas de sellado o conexiones permitirá que el aire ambiente contamine el proceso, comprometiendo sus resultados. La inspección y el mantenimiento regulares son esenciales.

Pureza del gas y control del flujo

La pureza de su gas de origen influye directamente en la pureza de la atmósfera del horno. De manera similar, las tasas de flujo inconsistentes pueden provocar fluctuaciones de presión y un ambiente inestable. Utilizar gases de alta pureza y un controlador de flujo másico fiable es clave para la reproducibilidad.

Seguridad con gases reactivos

El uso de gases inflamables o tóxicos como el Hidrógeno (H₂) y el Monóxido de Carbono (CO) introduce riesgos de seguridad significativos. Estos procesos exigen protocolos de seguridad sólidos, ventilación adecuada y sistemas de detección de gases para prevenir accidentes.

Selección de la atmósfera adecuada para su proceso

Su elección de atmósfera debe ser un reflejo directo de su resultado deseado. Considere el objetivo de su tratamiento térmico para tomar una decisión informada.

- Si su objetivo principal es prevenir la oxidación o reacciones no deseadas: Utilice un gas inerte como Argón o Nitrógeno, o para máxima pureza, opere bajo vacío.

- Si su objetivo principal es impulsar una reacción de oxidación: Utilice un flujo controlado de Oxígeno o aire limpio y seco.

- Si su objetivo principal es eliminar oxígeno o transformar un óxido: Utilice una atmósfera reductora que contenga Hidrógeno o Monóxido de Carbono, con todas las precauciones de seguridad necesarias.

- Si su objetivo principal es la desgasificación o el procesamiento de materiales altamente sensibles: Utilice un vacío para crear el ambiente más puro posible.

En última instancia, dominar el control atmosférico en un horno de tubo de caída le otorga un mando directo sobre las propiedades químicas y físicas de su material final.

Tabla de resumen:

| Tipo de atmósfera | Gases comunes | Propósito principal |

|---|---|---|

| Inerte | Nitrógeno (N₂), Argón (Ar) | Prevenir la oxidación y reacciones no deseadas |

| Oxidante | Oxígeno (O₂), Aire | Impulsar reacciones de oxidación |

| Reductora | Hidrógeno (H₂), Monóxido de Carbono (CO) | Eliminar oxígeno o reducir óxidos |

| Vacío | Ninguno (evacuado) | Proporcionar ambiente puro para procesos sensibles |

Desbloquee todo el potencial de su procesamiento de materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de tubo de caída personalizados, incluidos hornos Muffle, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos de control atmosférico e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cómo evita la oxidación una atmósfera inerte? Proteja los materiales del daño por oxígeno

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el uso del nitrógeno en un horno? Prevenir la oxidación para un tratamiento térmico superior