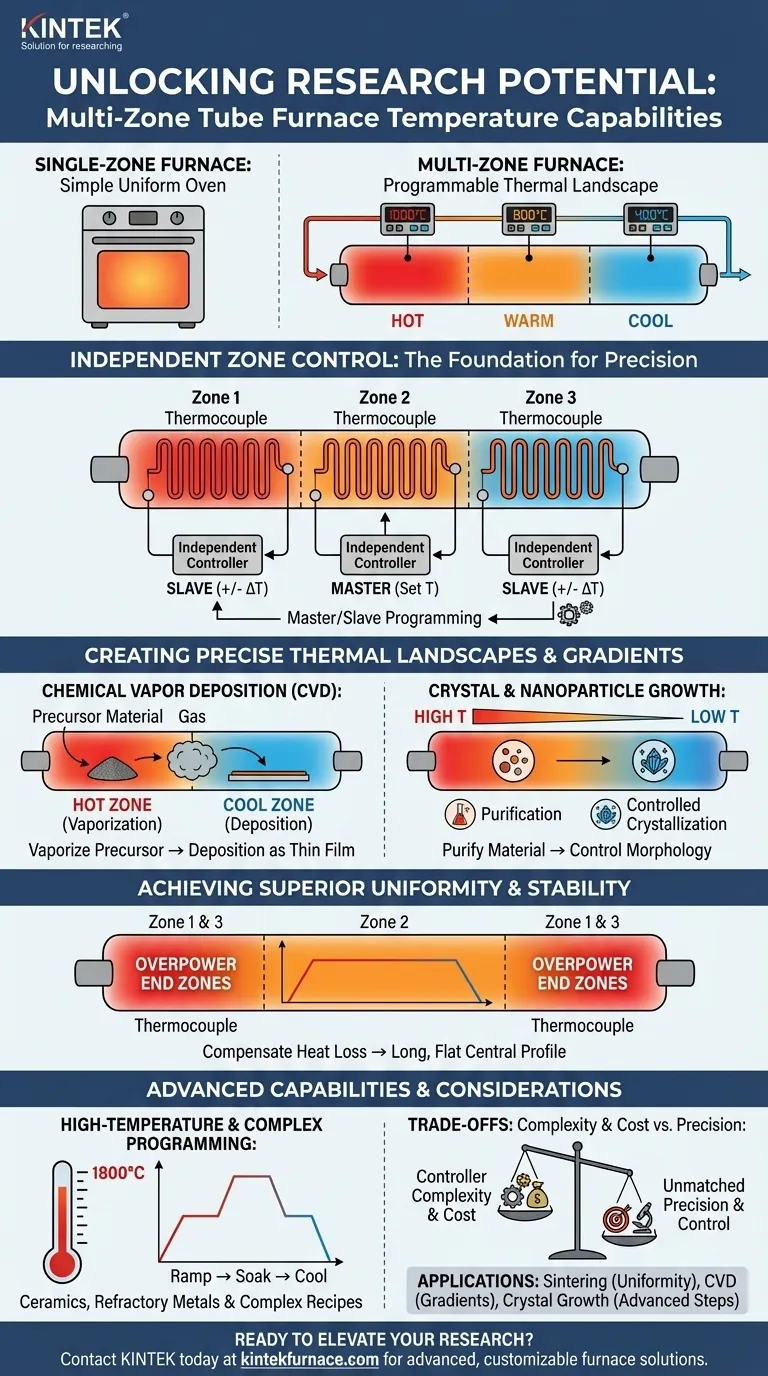

En esencia, los hornos tubulares multizona son valiosos porque proporcionan a los investigadores un control independiente sobre múltiples secciones de temperatura distintas a lo largo de un único tubo de proceso. Esta capacidad permite la creación de gradientes de temperatura precisos—variaciones controladas de calor a lo largo de una distancia—y el mantenimiento estable de diferentes temperaturas simultáneamente, lo cual es imposible con un horno estándar de zona única.

Un horno de zona única actúa como un horno simple, proporcionando una temperatura uniforme. Un horno multizona, sin embargo, funciona como un paisaje térmico programable, dando al investigador el poder de dirigir con precisión procesos complejos como la síntesis y purificación de materiales que requieren calentamiento y enfriamiento escalonados dentro de un solo experimento.

La base: control de zona independiente

La principal ventaja de un horno multizona proviene de su construcción física. En lugar de un calentador y un sensor, tiene varios, cada uno gestionado de forma independiente.

¿Qué define una "zona"?

Una "zona" es un segmento discreto del tubo del horno que tiene su propio elemento calefactor y termopar (sensor de temperatura) dedicados. Las configuraciones comunes incluyen dos, tres o incluso cinco zonas, cada una de las cuales puede programarse a un punto de ajuste de temperatura específico.

Programación Maestro/Esclavo para la Precisión

Los controladores avanzados permiten que las zonas operen en una configuración de "maestro/esclavo". La temperatura de una zona puede establecerse como maestra, y las otras zonas esclavas se programan para que estén un número específico de grados más calientes o más frías, creando una diferencia de temperatura estable y altamente controlada.

Logrando una Uniformidad Superior

Aunque pueda parecer contradictorio, el uso de múltiples zonas es a menudo la mejor manera de crear una zona caliente más larga y uniforme. Al sobrealimentar ligeramente las zonas finales, se puede compensar la pérdida de calor en las aberturas del tubo, lo que resulta en un perfil de temperatura excepcionalmente estable y plano a través de la zona central.

Creación de Paisajes Térmicos Precisos

La capacidad de establecer diferentes temperaturas en zonas adyacentes es lo que permite la creación de un gradiente de temperatura. Esto no es solo una característica; es una herramienta fundamental para la ciencia avanzada de materiales.

El poder de los gradientes de temperatura

Un gradiente de temperatura es un cambio controlado y gradual de la temperatura a lo largo de la longitud del tubo del horno. Esto permite que un solo proceso involucre múltiples pasos dependientes de la temperatura de forma secuencial.

Aplicación: Deposición Química de Vapor (CVD)

En la CVD, un producto químico precursor se calienta en una zona caliente hasta que se vaporiza. Luego, este gas fluye hacia una zona adyacente más fría donde se encuentra el sustrato. La caída de temperatura hace que el gas se deposite como una película delgada, sólida y uniforme sobre el sustrato. Este proceso depende totalmente de un gradiente de temperatura estable.

Aplicación: Crecimiento de Nanopartículas y Cristales

La creación de materiales con estructuras cristalinas específicas o morfologías de nanopartículas requiere un control exquisito sobre las tasas de calentamiento y enfriamiento. Un horno multizona puede crear un gradiente que purifica un material en una zona mientras controla con precisión su cristalización en otra, influyendo en todo, desde el tamaño de la partícula hasta la uniformidad.

Entendiendo las Compensaciones

Aunque potentes, las capacidades de un horno multizona introducen complejidad y coste que deben considerarse.

Complejidad de Programación Aumentada

La gestión de múltiples zonas requiere una comprensión más sofisticada del controlador y la dinámica térmica del sistema. Establecer un gradiente estable y preciso no es trivial y a menudo requiere calibración y corridas de prueba.

Coste y Mantenimiento

Los hornos multizona son inherentemente más caros que los modelos de zona única debido a los elementos calefactores, termopares y sistemas de control de potencia más complejos. Más componentes también significan más puntos potenciales de mantenimiento o fallo durante la vida útil del horno.

Operaciones a Alta Temperatura

Estos hornos pueden alcanzar temperaturas muy altas, a menudo hasta 1200°C, 1600°C, o incluso 1800°C. Esta capacidad es esencial para procesar cerámicas, metales refractarios y otros materiales avanzados. El control multizona garantiza que estas temperaturas extremas sean estables y se ubiquen con precisión donde se necesiten.

Programación Avanzada de Pasos e Incrementos (Ramp)

Los controladores modernos soportan recetas complejas con docenas de segmentos programables. Esto permite a los investigadores programar una serie de pasos automatizados, como aumentar la temperatura (rampa), mantener (soak) durante un tiempo determinado y enfriar a una velocidad controlada, imitando perfectamente los procesos térmicos a escala industrial.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno multizona debe estar impulsada completamente por los requisitos térmicos de su experimento.

- Si su enfoque principal es el calentamiento uniforme para recocido o sinterización: Un horno de zona única de alta calidad puede ser suficiente, pero un modelo multizona proporcionará una uniformidad superior sobre un área de proceso más larga.

- Si su enfoque principal es la síntesis de película delgada (por ejemplo, CVD): Un horno multizona es innegociable, ya que crear el gradiente de temperatura requerido es fundamental para el proceso.

- Si su enfoque principal es el crecimiento controlado de cristales o la simulación de procesos: Las capacidades avanzadas de gradiente y programación por pasos de un horno multizona son esenciales para dirigir la cristalización y replicar ciclos térmicos complejos.

En última instancia, un horno multizona proporciona el control para pasar de simplemente calentar un material a dirigir con precisión su transformación.

Tabla Resumen:

| Capacidad | Descripción | Aplicaciones Clave |

|---|---|---|

| Control de Zona Independiente | Permite establecer diferentes temperaturas en secciones distintas para perfiles térmicos personalizados. | Síntesis y purificación de materiales, simulación de procesos. |

| Gradientes de Temperatura | Crea variaciones controladas de calor a lo largo del tubo para pasos de procesamiento secuenciales. | Deposición Química de Vapor (CVD), crecimiento de nanopartículas. |

| Operación a Alta Temperatura | Soporta hasta 1800°C con calentamiento estable y preciso para materiales exigentes. | Procesamiento de cerámicas, tratamiento de metales refractarios. |

| Programación Avanzada | Permite ciclos complejos de rampa, remojo y enfriamiento con configuraciones maestro/esclavo. | Crecimiento de cristales, experimentos de ciclado térmico. |

¿Listo para elevar su investigación con control térmico preciso? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos—que incluye Hornos Tubulares, Hornos de Muffle, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD—se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos tubulares multizona pueden mejorar sus procesos de síntesis y purificación de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión