Un horno de tubo de vacío sirve como el instrumento de precisión principal para convertir la cáscara de arroz en biocarbón a través de la pirólisis a alta temperatura. Al integrar una cámara de calentamiento sellada con un flujo continuo de gas nitrógeno, crea y mantiene un entorno estrictamente anaeróbico (libre de oxígeno). Esta configuración física específica es fundamental para evitar que la cáscara de arroz se queme hasta convertirse en ceniza, asegurando que en cambio experimente el proceso de carbonización necesario para formar biocarbón estable.

La función principal del horno de tubo de vacío es facilitar la carbonización excluyendo completamente el oxígeno. Al reemplazar la atmósfera con nitrógeno inerte, el horno permite la ingeniería precisa de la estructura de poros internos y la química de la superficie del biocarbón, en lugar de simplemente quemar la biomasa.

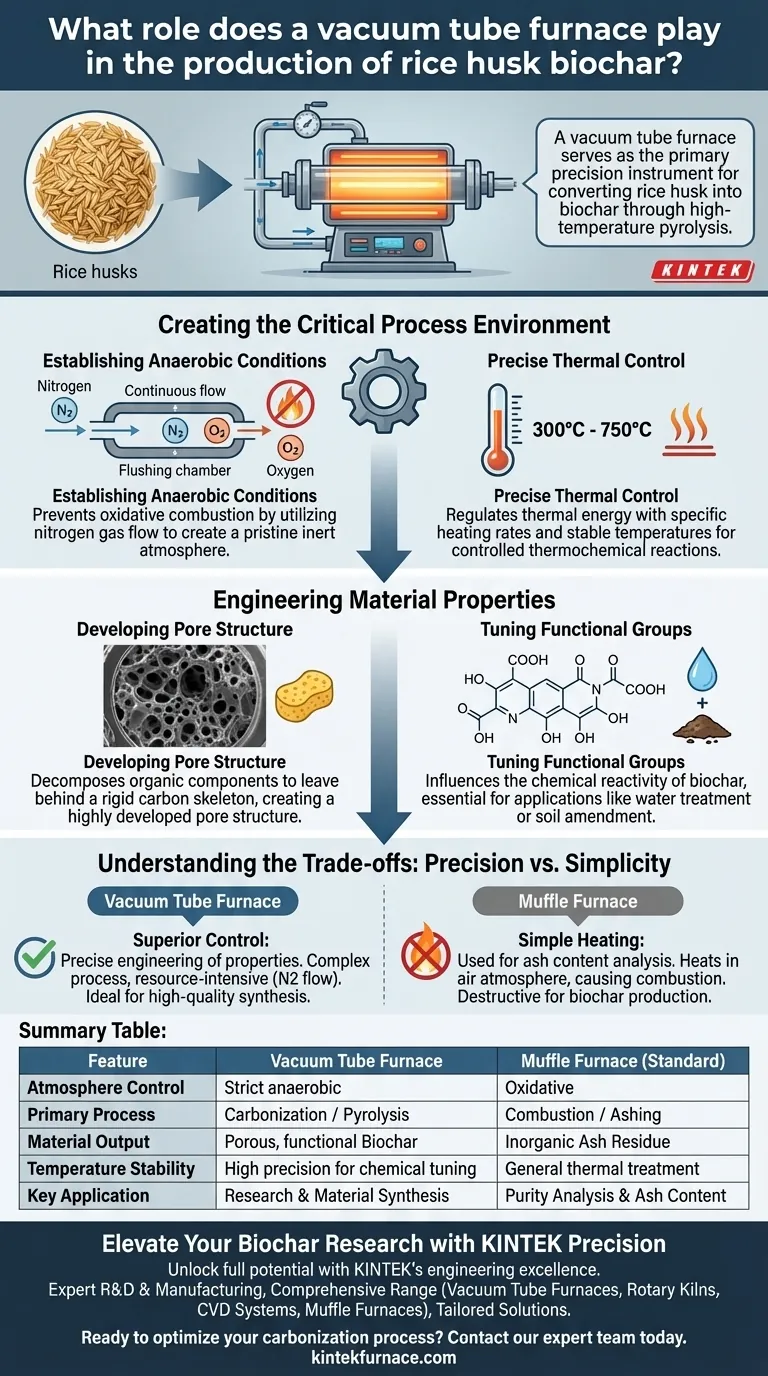

Creación del Entorno Crítico del Proceso

Establecimiento de Condiciones Anaeróbicas

El papel más vital del horno de tubo de vacío es la prevención de la combustión oxidativa.

Si la cáscara de arroz se calienta en presencia de aire, se quema y deja residuos inorgánicos de ceniza. El horno de tubo utiliza un flujo continuo de gas nitrógeno para eliminar el oxígeno, creando una atmósfera inerte prístina.

Control Térmico Preciso

Más allá del control atmosférico, el horno proporciona regulación sobre la energía térmica aplicada a la biomasa.

Permite a los operadores establecer velocidades de calentamiento específicas y mantener temperaturas de pirólisis estables (a menudo entre 300 °C y 750 °C). Esta estabilidad es necesaria para impulsar las reacciones termoquímicas específicas, como la deshidratación y la descarbonización, sin choques térmicos ni calentamiento desigual.

Ingeniería de Propiedades del Material

Desarrollo de la Estructura de Poros

El entorno creado por el horno dicta directamente la arquitectura física del producto final.

Bajo estas condiciones controladas, los componentes orgánicos de la cáscara de arroz se descomponen para dejar un esqueleto de carbono rígido. Esto da como resultado una estructura de poros muy desarrollada, que es la característica definitoria del biocarbón eficaz.

Ajuste de Grupos Funcionales

La "receta" específica de temperatura y atmósfera influye en la reactividad química del biocarbón.

El horno de tubo de vacío permite la retención o modificación de grupos funcionales de superficie específicos. Estos grupos químicos en la superficie del biocarbón son esenciales para sus aplicaciones futuras, como las capacidades de adsorción en el tratamiento de agua o la enmienda del suelo.

Comprensión de las Compensaciones

Precisión vs. Simplicidad

Si bien un horno de tubo de vacío ofrece un control superior, es más complejo que otros métodos de tratamiento térmico.

Por ejemplo, un horno mufla se utiliza a menudo para calentamiento simple o para determinar el contenido de cenizas. En un horno mufla, el biocarbón se calienta en una atmósfera de aire para quemar toda la materia orgánica, dejando solo residuos inorgánicos. Esto es útil para pruebas, pero destructivo para la producción de biocarbón a menos que se utilicen métodos específicos "hipóxicos" (con oxígeno limitado), como comprimir biomasa en papel de aluminio.

El Costo de la Calidad

El horno de tubo está diseñado para la síntesis de alta calidad en lugar de la producción masiva y cruda.

El requisito de un flujo continuo de nitrógeno de alta pureza y una programación de temperatura precisa hace que el proceso consuma más recursos. Sin embargo, esta inversión es necesaria cuando el objetivo es producir biocarbón con propiedades científicas consistentes y reproducibles.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el equipo de tratamiento térmico correcto, debe definir las propiedades requeridas de su material final.

- Si su enfoque principal es la síntesis de biocarbón de alto rendimiento: Utilice un horno de tubo de vacío para garantizar condiciones anaeróbicas estrictas para un desarrollo preciso de poros y químicos.

- Si su enfoque principal es el análisis de la pureza del material: Utilice un horno mufla en una atmósfera de aire para oxidar los componentes orgánicos y determinar el contenido de cenizas de la muestra.

La calidad de su entorno de producción dicta la calidad de su esqueleto de carbono.

Tabla Resumen:

| Característica | Horno de Tubo de Vacío | Horno Mufla (Estándar) |

|---|---|---|

| Control de Atmósfera | Estricto anaeróbico (Flujo de Gas Inerte) | Oxidativo (Aire Abierto) |

| Proceso Principal | Carbonización / Pirólisis | Combustión / Calcinación |

| Salida del Material | Biocarbón poroso y funcional | Residuo de Ceniza Inorgánica |

| Estabilidad de Temperatura | Alta precisión para ajuste químico | Tratamiento térmico general |

| Aplicación Clave | Investigación y Síntesis de Materiales | Análisis de Pureza y Contenido de Cenizas |

Mejore su Investigación de Biocarbón con la Precisión KINTEK

Desbloquee todo el potencial de sus materiales con la excelencia de ingeniería de KINTEK. Ya sea que esté desarrollando biocarbón de alto rendimiento o realizando síntesis de materiales avanzados, nuestras soluciones térmicas brindan la precisión que necesita.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Nuestros sistemas están construidos para obtener resultados consistentes y reproducibles.

- Gama Integral: Desde Horno de Tubo de Vacío y Hornos Rotatorios hasta Sistemas CVD y Horno Mufla.

- Soluciones a Medida: Cada laboratorio tiene desafíos únicos; ofrecemos sistemas de alta temperatura totalmente personalizables para cumplir con sus perfiles térmicos específicos.

¿Listo para optimizar su proceso de carbonización? Contacte a nuestro equipo de expertos hoy mismo para discutir cómo nuestros hornos de laboratorio pueden transformar la calidad de su producción.

Guía Visual

Referencias

- Xiaotong Zhang, Qiuzhuo Zhang. Standardization and micromechanistic study of tetracycline adsorption by biochar. DOI: 10.1007/s42773-023-00299-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el propósito de utilizar un horno tubular de alta temperatura con un generador de vapor para la simulación de LOCA?

- ¿Cómo facilita un horno tubular de alta temperatura el proceso de amonólisis? Síntesis maestra de nanopartículas de TiNx

- ¿Cuáles son las diferencias clave entre un horno tubular de laboratorio y un horno de caja? Elija el horno adecuado para su laboratorio

- ¿Por qué se requiere un horno tubular para la calcinación del catalizador de Zn-Cr? Precisión maestra para la arquitectura atómica

- ¿Cómo contribuye el sistema de control de gas de un horno tubular a la transformación de Ni-MOF en NiO/Ni@C?

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué es la sinterización y cómo se realiza en hornos horizontales? Desbloquee la precisión en el procesamiento de polvos

- ¿Qué papel juega un horno de recocido tubular en la pasivación de CdSeTe? Optimizar la vida útil del portador de película delgada