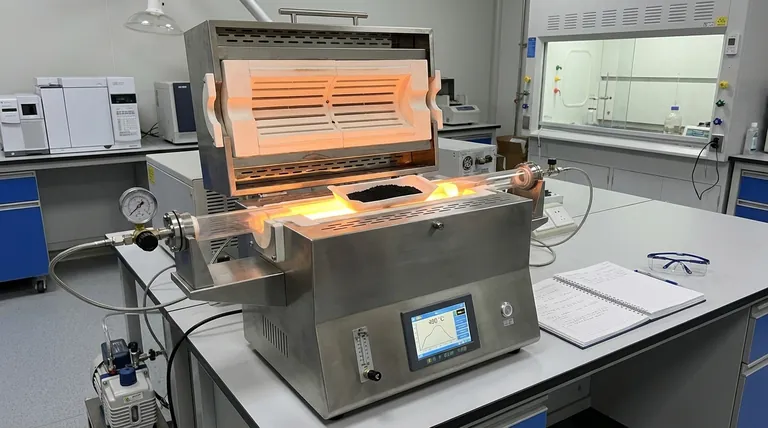

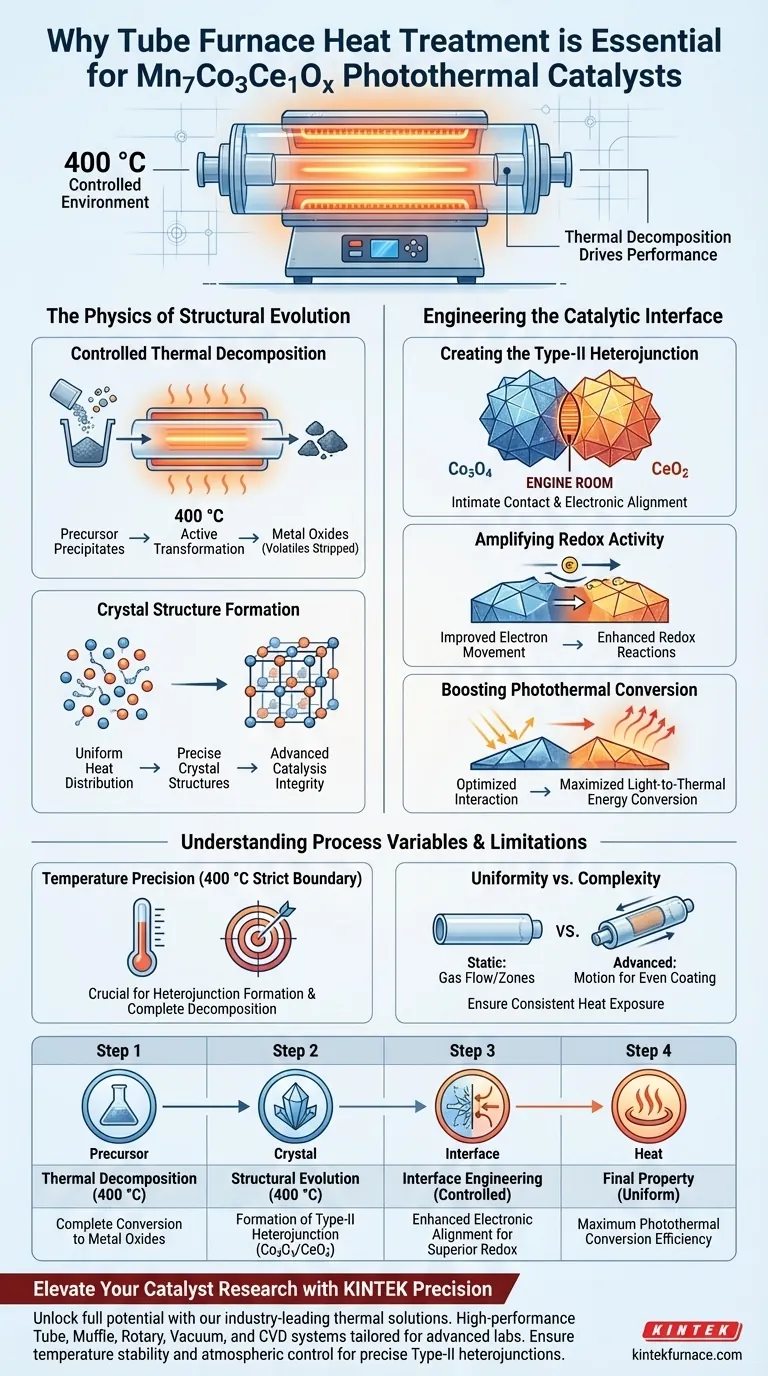

La descomposición térmica impulsa el rendimiento. El proceso de tratamiento térmico utilizando un horno tubular es esencial porque proporciona un entorno estrictamente controlado a 400 °C, forzando a los precipitados precursores a descomponerse y reorganizarse en óxidos compuestos altamente específicos. Esta regulación térmica es el mecanismo principal que determina la estructura cristalina final del catalizador y su eficiencia posterior.

El horno tubular no se limita a secar el material; diseña el panorama atómico para formar una unión heterounión de tipo II entre Co3O4 y CeO2, que es el motor fundamental de la actividad redox mejorada y la conversión fototérmica del catalizador.

La Física de la Evolución Estructural

Descomposición Térmica Controlada

A 400 °C, el horno tubular asegura que los materiales precursores sufran una descomposición térmica completa.

Esta no es una fase de secado pasiva; es una transformación química activa. El calor descompone los precipitados iniciales, eliminando los componentes volátiles para dejar los óxidos metálicos deseados.

Formación de Estructura Cristalina

La distribución uniforme del calor dentro del tubo permite que estos óxidos se asienten en estructuras cristalinas precisas.

Sin este entorno térmico estable, los átomos podrían organizarse caóticamente, lo que llevaría a defectos que obstaculizan el rendimiento. El horno tubular garantiza la integridad estructural requerida para la catálisis avanzada.

Diseño de la Interfaz Catalítica

Creación de la Unión Heterounión de Tipo II

El resultado más crítico de este tratamiento térmico es la formación de una unión heterounión de tipo II entre el Óxido de Cobalto (Co3O4) y el Óxido de Cerio (CeO2).

Esta interfaz es la "sala de máquinas" del material. El perfil de temperatura específico del horno facilita el contacto íntimo y la alineación electrónica entre estos dos óxidos distintos.

Amplificación de la Actividad Redox

Una vez establecida esta unión heterounión, la capacidad del material para participar en reacciones de reducción-oxidación (redox) mejora significativamente.

La unión promueve un mejor movimiento de electrones a través de la superficie del catalizador. Esto se correlaciona directamente con la efectividad del material en aplicaciones fototérmicas.

Impulso a la Conversión Fototérmica

La reorganización estructural lograda en el horno maximiza la eficiencia de conversión fototérmica.

Al optimizar la interacción entre los componentes de manganeso, cobalto y cerio, el material se vuelve altamente eficiente en la conversión de energía lumínica en energía térmica, lo que impulsa el proceso catalítico.

Comprensión de las Variables y Limitaciones del Proceso

La Importancia de la Precisión de la Temperatura

Si bien el horno tubular es potente, la temperatura específica de 400 °C es una condición límite estricta para este compuesto específico.

Desviarse de esta temperatura puede impedir la formación de las uniones heterouniones necesarias o provocar una descomposición incompleta. La naturaleza "controlada" del horno es tan importante como el calor en sí.

Uniformidad vs. Complejidad

Los hornos tubulares estándar proporcionan un excelente control de la temperatura, pero lograr la uniformidad en lotes grandes puede ser un desafío.

Si bien algunas configuraciones avanzadas (como los hornos tubulares rotatorios) utilizan el movimiento para garantizar que cada partícula se cubra o se caliente de manera uniforme, los hornos tubulares estáticos estándar dependen en gran medida del flujo de gas y de zonas de calentamiento precisas. Debe asegurarse de que la configuración de carga permita una exposición uniforme al calor para evitar resultados heterogéneos.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de su catalizador de Mn7Co3Ce1Ox, debe alinear su estrategia de tratamiento térmico con sus métricas de rendimiento específicas.

- Si su enfoque principal es la Actividad Redox: Priorice la precisión del punto de ajuste de 400 °C para garantizar la formación completa de la unión heterounión de tipo II Co3O4/CeO2.

- Si su enfoque principal es la Consistencia del Lote: Asegúrese de que la carga de la muestra dentro del tubo permita una penetración uniforme del calor, o considere métodos de agitación para prevenir gradientes térmicos.

La gestión térmica precisa no es solo un paso de preparación; es el arquitecto de la identidad funcional de su catalizador.

Tabla Resumen:

| Mecanismo del Proceso | Temperatura | Resultado Clave |

|---|---|---|

| Descomposición Térmica | 400 °C | Conversión completa de precipitados precursores en óxidos metálicos. |

| Evolución Estructural | 400 °C | Formación de una unión heterounión de tipo II entre Co3O4 y CeO2. |

| Diseño de Interfaz | Controlado | Alineación electrónica mejorada para una actividad redox superior. |

| Propiedad Final | Uniforme | Máxima eficiencia de conversión fototérmica de energía lumínica a térmica. |

Mejore su Investigación de Catalizadores con la Precisión de KINTEK

Desbloquee todo el potencial de sus materiales fototérmicos con las soluciones térmicas líderes en la industria de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento diseñados específicamente para requisitos de laboratorio avanzados. Ya sea que esté diseñando precisas uniones heterouniones de tipo II o requiriendo una descomposición uniforme de Mn7Co3Ce1Ox, nuestros hornos personalizables garantizan la estabilidad de temperatura y el control atmosférico que su investigación exige.

¿Listo para optimizar su eficiencia catalítica? Contacte a nuestros expertos técnicos hoy mismo para encontrar el sistema de alta temperatura perfecto para sus necesidades de laboratorio únicas.

Guía Visual

Referencias

- Niansi Li, Qiliang Wang. A Multifunctional Photothermal Catalyst Enabling Full‐Day Sustainable Power and Indoor Air Quality Control. DOI: 10.1002/advs.202505059

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en un horno tubular? Asegurar la consistencia y calidad del material

- ¿Cuál es la función principal de un horno de tubo de caída (DTF)? Simulación de combustión industrial para investigación

- ¿Qué factores influyen en el proceso de calentamiento de un horno tubular? Domine el control de temperatura y la eficiencia

- ¿Qué papel desempeñan los hornos tubulares multizona en la investigación de nuevas energías?Impulsar innovaciones energéticas sostenibles

- ¿Para qué aplicaciones es adecuado un horno de tubo dividido (zona única)? Ideal para un calentamiento uniforme y fácil acceso

- ¿Cómo han evolucionado los hornos de tubo con el tiempo? De la calefacción básica al control de precisión

- ¿Qué papel juega un horno de tubo de cuarzo en el grabado N-CDC? Síntesis de cloración a alta temperatura

- ¿Por qué se mezcla el biocarbón con KOH y se trata a 800 °C en un horno tubular? Descubre los secretos del carbono poroso jerárquico