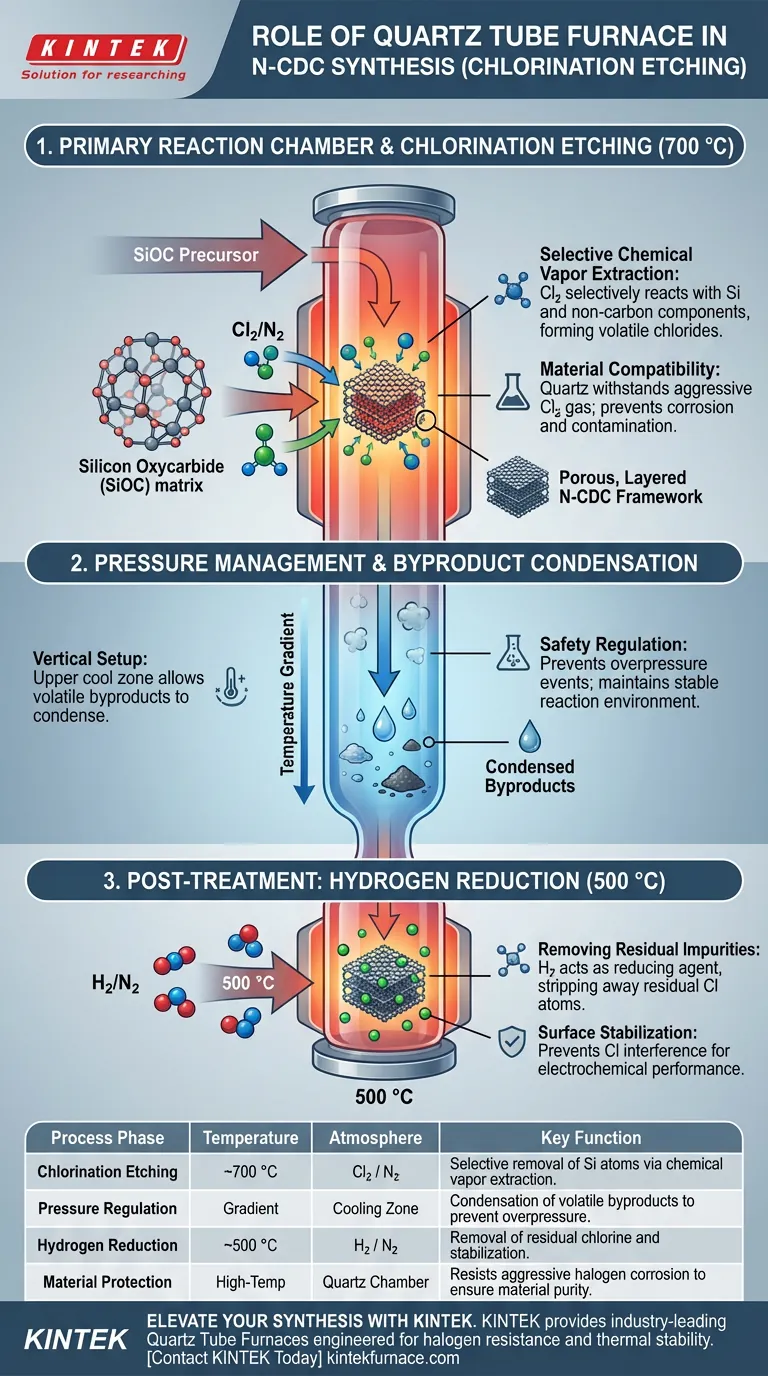

El horno de tubo de cuarzo actúa como la cámara de reacción principal responsable de la síntesis de materiales de carbono derivado de carburo dopado con nitrógeno (N-CDC). Mantiene un entorno de temperatura preciso, típicamente alrededor de 700 °C, mientras facilita el flujo de una mezcla corrosiva de gas de cloro (Cl2/N2) necesaria para eliminar los átomos de silicio de la matriz precursora. El material de cuarzo se selecciona específicamente por su capacidad para resistir esta atmósfera agresiva de halógenos sin degradarse, asegurando la pureza de la estructura de carbono final.

Al proporcionar un entorno químicamente inerte y térmicamente estable, el horno de tubo de cuarzo permite la eliminación selectiva de elementos no carbonados a través de la extracción química en fase de vapor. Este proceso transforma precursores densos de silicio oxicarburo en marcos de carbono porosos y en capas, críticos para aplicaciones electroquímicas.

La Mecánica del Grabado por Cloración

Creación del Entorno de Reacción

El papel fundamental del horno es proporcionar una zona térmica estable donde pueda ocurrir la síntesis química. Para la síntesis de N-CDC, el horno calienta el precursor de silicio oxicarburo (SiOC) a aproximadamente 700 °C.

Extracción Química Selectiva en Fase de Vapor

A estas temperaturas elevadas, el horno facilita la introducción de gas cloro. Este gas desencadena una reacción conocida como extracción química en fase de vapor.

Durante esta fase, el cloro reacciona selectivamente con los átomos de silicio y otros componentes no carbonados dentro de la matriz. Esta reacción convierte estos componentes en cloruros volátiles, "grabándolos" efectivamente mientras deja intacto el marco de carbono.

Compatibilidad de Materiales y Seguridad

El uso de cuarzo no es arbitrario; es un requisito funcional. El proceso de grabado utiliza gases halógenos altamente agresivos que corroerían las cámaras de reacción metálicas estándar.

El cuarzo ofrece la resistencia a la corrosión a alta temperatura necesaria. Esto asegura la integridad estructural del horno y evita que contaminantes extraños se filtren en el material N-CDC durante la síntesis.

Control del Proceso y Gestión de la Presión

Gestión de la Presión Interna

En configuraciones específicas, como los sistemas de tubo vertical, el diseño del horno juega un papel activo en la regulación de la seguridad. Al posicionar el tubo de cuarzo de manera que el extremo superior sobresalga de la zona de calentamiento, el sistema crea un gradiente de temperatura.

Condensación de Subproductos

La parte inferior del tubo permanece en la zona de alta temperatura para impulsar la reacción de grabado. Simultáneamente, la sección superior más fría permite que los subproductos volátiles se condensen.

Esta separación ayuda a regular la presión interna del tubo. Al condensar los gases de nuevo en líquidos o sólidos en la zona fría, el sistema evita eventos de sobrepresión peligrosos y mantiene un entorno de reacción estable.

Capacidades de Post-Tratamiento

Eliminación de Impurezas Residuales

El papel del horno de tubo de cuarzo se extiende más allá del grabado inicial. Después de que se forma la estructura de carbono, a menudo es necesario tratar el material para eliminar las impurezas atrapadas.

Reducción con Hidrógeno

El horno se utiliza para calentar el N-CDC a 500 °C bajo una atmósfera de Nitrógeno/Hidrógeno (N2/H2). El hidrógeno actúa como agente reductor, eliminando los átomos de cloro residuales atrapados dentro de los microporos.

Este paso es vital para estabilizar la química superficial del marco de carbono. Evita que el cloro interfiera con el rendimiento electroquímico futuro del material.

Compensaciones Operacionales

Manejo de Atmósferas Agresivas

Si bien el cuarzo es resistente al cloro, el proceso implica el manejo de gases tóxicos y corrosivos a altas temperaturas. Cualquier brecha en el tubo de cuarzo o falla del sello puede provocar fugas peligrosas.

Limitaciones de Gestión Térmica

El cuarzo tiene una excelente resistencia al choque térmico, pero los gradientes de temperatura requeridos (zona caliente vs. zona fría) deben gestionarse cuidadosamente. Si la zona de transición es demasiado abrupta o está mal posicionada, el estrés térmico podría comprometer la integridad del tubo en ciclos repetidos.

Acumulación de Subproductos

El método de condensación utilizado para controlar la presión crea un problema secundario: acumulación de residuos. Los subproductos volátiles condensados en la zona fría deben limpiarse regularmente para evitar obstrucciones o contaminación cruzada en ejecuciones posteriores.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad del carbono derivado de carburo dopado con nitrógeno, debe optimizar cómo se utiliza el horno durante todo el flujo de trabajo.

- Si su enfoque principal es la Porosidad Estructural: Asegúrese de que el horno mantenga una temperatura estable de 700 °C para impulsar completamente la extracción química en fase de vapor de silicio.

- Si su enfoque principal es la Estabilidad Electroquímica: No omita el paso de recocido secundario a 500 °C; la eliminación del cloro residual es innegociable para aplicaciones de alto rendimiento.

- Si su enfoque principal es la Seguridad del Proceso: Utilice una configuración vertical con una zona fría definida para gestionar la presión interna a través de la condensación de subproductos.

En última instancia, el horno de tubo de cuarzo es más que un calentador; es el recipiente de contención que hace posible la síntesis química precisa y sustractiva.

Tabla Resumen:

| Fase del Proceso | Temperatura | Atmósfera | Función Clave |

|---|---|---|---|

| Grabado por Cloración | ~700 °C | Cl2 / N2 | Eliminación selectiva de átomos de Si mediante extracción química en fase de vapor. |

| Regulación de Presión | Gradiente | Zona de Enfriamiento | Condensación de subproductos volátiles para prevenir sobrepresión. |

| Reducción con Hidrógeno | ~500 °C | H2 / N2 | Eliminación de cloro residual y estabilización de poros de carbono. |

| Protección del Material | Alta Temperatura | Cámara de Cuarzo | Resiste la corrosión agresiva de halógenos para garantizar la pureza del material. |

Mejore su Síntesis de Materiales con KINTEK

La cloración y el grabado precisos requieren equipos que puedan soportar los entornos químicos más agresivos. KINTEK proporciona Hornos de Tubo de Cuarzo líderes en la industria, diseñados específicamente para resistencia a halógenos y estabilidad térmica superior. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas Muffle, Tubo, Rotatorio, Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación de carbono derivado de carburo dopado con nitrógeno (N-CDC).

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? Contacte a KINTEK Hoy Mismo para Consultar con un Experto

Guía Visual

Referencias

- Berta Pérez‐Román, Fernando Rubio‐Marcos. Synergistic Effect of Nitrogen Doping and Textural Design on Metal-Free Carbide-Derived Carbon Electrocatalysts for the ORR. DOI: 10.1021/acsami.5c10307

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las características clave de un horno de tubo de caída (drop tube furnace)? Desbloquee un procesamiento preciso a alta temperatura

- ¿Por qué un tubo de tantalio está encapsulado en un tubo de cuarzo al vacío? Prevención de la oxidación y la fragilización en la calcinación a alta temperatura

- ¿Cómo garantiza la sonda de inyección en un horno de tubo de caída una alta velocidad de calentamiento? Simule la pirólisis industrial de manera experta

- ¿Cuáles son los inconvenientes de los hornos de tubo de corindón? Gestión de costes, visibilidad y riesgos térmicos

- ¿Cuáles son los pasos para calibrar el sistema de control de temperatura de un horno tubular? Garantizar la precisión y la repetibilidad

- ¿Qué características técnicas hacen que un horno tubular horizontal de laboratorio sea un dispositivo de reacción ideal para estudios de lodos de petróleo?

- ¿Cuál es el principio del horno tubular? Domine el control preciso del entorno de alta temperatura

- ¿Cuándo se originaron los hornos tubulares y qué impulsó su desarrollo? Descubra la solución de ingeniería para un calor preciso