Los primeros hornos tubulares surgieron a principios del siglo XX, desarrollados para resolver un problema apremiante que estaba frenando el progreso científico e industrial. Su creación fue impulsada directamente por la creciente demanda de entornos de alta temperatura precisos, uniformes y con atmósfera controlada, que los métodos de calentamiento más antiguos no podían proporcionar.

El desarrollo del horno tubular no fue meramente una mejora incremental; fue un cambio fundamental. Transformó el procesamiento térmico de un arte de fuerza bruta a una ciencia controlable, permitiendo la creación y el análisis de materiales que antes eran imposibles de estudiar.

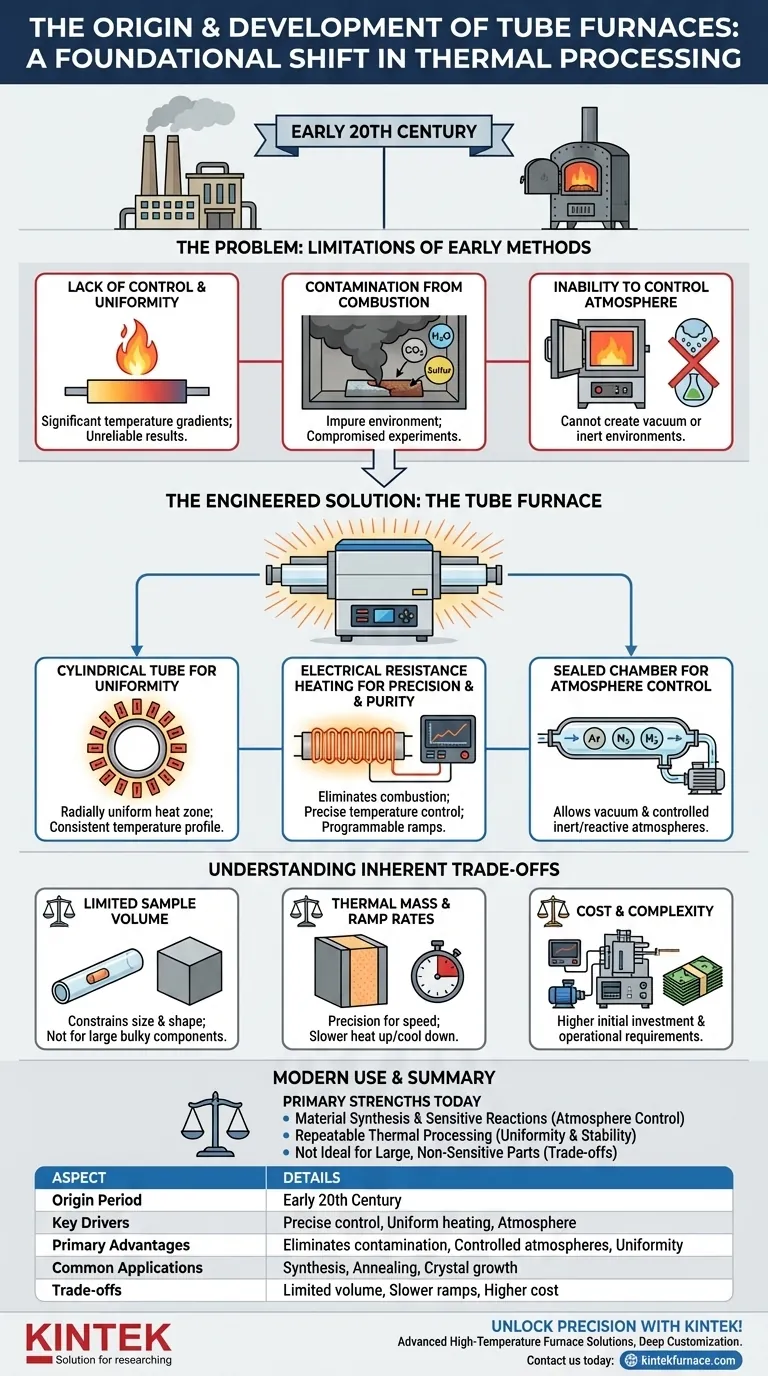

El problema: limitaciones de los primeros métodos de calentamiento

Antes de la llegada del horno tubular moderno, el calentamiento de materiales para investigación o procesos industriales era un asunto impreciso y, a menudo, "sucio". Los métodos disponibles, típicamente basados en la combustión directa, presentaban obstáculos significativos para el avance científico.

Falta de control y uniformidad de la temperatura

El calentamiento temprano se basaba en llamas abiertas u hornos simples alimentados por combustión. Estos métodos creaban gradientes de temperatura significativos, lo que significaba que una parte de una muestra podía estar mucho más caliente que otra. Esta falta de uniformidad hacía que los experimentos repetibles y la fabricación confiable fueran casi imposibles.

Contaminación por combustión

El calentamiento con gas, petróleo o carbón introduce subproductos de la combustión directamente en la cámara de calentamiento. Estos gases reactivos (como dióxido de carbono, vapor de agua y compuestos de azufre) podrían contaminar o reaccionar involuntariamente con el material que se está procesando, comprometiendo la integridad de los experimentos y la pureza de los productos.

Incapacidad de controlar la atmósfera

Muchos procesos modernos de materiales, como el recocido o el crecimiento de cristales, requieren una atmósfera específica, ya sea un vacío o un gas inerte como el argón. Los sistemas basados en combustión no podían proporcionar este entorno controlado, lo que limitaba severamente el alcance de la investigación en ciencia de materiales.

El horno tubular como solución de ingeniería

El horno tubular fue diseñado específicamente para superar estas tres limitaciones fundamentales. Su diseño es una respuesta directa a las necesidades de precisión, pureza y control atmosférico.

El tubo cilíndrico para uniformidad

El núcleo del diseño es un tubo cerámico o metálico que contiene la muestra. Los elementos calefactores se colocan simétricamente alrededor de este tubo, creando una zona de calor radialmente uniforme. Esta geometría es muy superior a un horno de caja simple para lograr un perfil de temperatura constante a lo largo de la longitud de la muestra.

Calentamiento por resistencia eléctrica para precisión y pureza

El auge de la electricidad confiable a principios del siglo XX fue el habilitador clave. Al utilizar elementos calefactores de resistencia eléctrica (como nicrom o, más tarde, carburo de silicio), los diseñadores de hornos eliminaron por completo la combustión. Esto resolvió inmediatamente el problema de la contaminación.

Además, la corriente eléctrica se puede controlar con una precisión increíble. Esto permitió temperaturas de punto de ajuste estables y rampas de calentamiento y enfriamiento programables, la definición misma de control térmico preciso.

La cámara sellada para el control de la atmósfera

Un tubo se puede sellar fácilmente en ambos extremos. Esta característica de diseño simple pero profunda permite las dos funciones más críticas en el procesamiento de materiales modernos: crear un vacío para eliminar los contaminantes atmosféricos e introducir un gas de proceso específico (por ejemplo, nitrógeno, hidrógeno, argón) para crear un entorno controlado, reactivo o inerte.

Comprensión de las compensaciones inherentes

Aunque revolucionario, el diseño del horno tubular está optimizado para un propósito específico, lo que introduce compensaciones prácticas. Comprenderlas es clave para usar el equipo correctamente.

Volumen de muestra limitado

La característica definitoria de un horno tubular, el tubo, también restringe el tamaño y la forma de la muestra. Para procesar componentes grandes o voluminosos, un horno de caja suele ser una opción más práctica, aunque puede sacrificar cierta uniformidad de temperatura.

Masa térmica y velocidades de rampa

El aislamiento pesado requerido para lograr altas temperaturas y una excelente estabilidad le da al horno una masa térmica significativa. Esto significa que los hornos tubulares generalmente no pueden calentarse o enfriarse tan rápidamente como otros sistemas. La compensación es precisión por velocidad.

Costo y complejidad

Un sistema diseñado para alta precisión y control atmosférico es inherentemente más complejo y costoso que un horno simple. La necesidad de controladores de temperatura, bombas de vacío y sistemas de flujo de gas aumenta el costo general y los requisitos operativos.

Cómo esta historia influye en el uso moderno

Los impulsores históricos detrás del desarrollo del horno tubular se correlacionan directamente con las razones por las que elegiría uno hoy. Los problemas originales que fue diseñado para resolver (precisión, pureza y control atmosférico) siguen siendo sus principales fortalezas.

- Si su enfoque principal es la síntesis de materiales o reacciones químicas sensibles: el control atmosférico incomparable del horno tubular es la razón para elegirlo.

- Si su enfoque principal es el procesamiento térmico repetible, como el recocido o el templado: la excelente uniformidad y estabilidad de la temperatura garantizan que cada ejecución sea idéntica.

- Si su enfoque principal es simplemente calentar piezas grandes y no sensibles: las compensaciones en el volumen de la muestra y el costo sugieren que un horno de caja o de convección más simple puede ser una herramienta mejor para el trabajo.

Comprender su origen revela el horno tubular no solo como otro calentador, sino como un instrumento diseñado específicamente que abrió la puerta a la ciencia moderna de los materiales.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Período de origen | Principios del siglo XX |

| Impulsores clave | Demanda de control preciso de la temperatura, calentamiento uniforme y control atmosférico |

| Ventajas principales | Elimina la contaminación, permite atmósferas controladas, garantiza la uniformidad de la temperatura |

| Aplicaciones comunes | Síntesis de materiales, recocido, crecimiento de cristales, procesamiento térmico |

| Compensaciones | Volumen de muestra limitado, velocidades de rampa más lentas, mayor costo y complejidad |

¡Desbloquee la precisión en su laboratorio con los hornos tubulares avanzados de KINTEK!

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un control preciso de la temperatura, un calentamiento uniforme o entornos de atmósfera especializados para la síntesis de materiales y el procesamiento térmico, KINTEK ofrece soluciones confiables y adaptadas que mejoran la eficiencia y la precisión en su investigación.

Contáctenos hoy para analizar cómo nuestros hornos tubulares pueden impulsar sus avances científicos y satisfacer sus necesidades específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad