En esencia, un horno de tubo de caída es un equipo de laboratorio especializado diseñado para el procesamiento de materiales a alta temperatura en un entorno controlado con precisión. Sus características clave son un tubo de horno de orientación vertical que permite que los materiales "caigan" a través de una zona calentada, un potente sistema de calefacción capaz de alcanzar temperaturas extremas y un sistema sofisticado para gestionar las condiciones atmosféricas dentro del tubo.

Un horno de tubo de caída es más que un simple calentador; es un simulador de procesos. Su característica definitoria, la orientación vertical, está diseñada específicamente para estudiar la transformación térmica y química de las partículas a medida que caen libremente a través de un entorno uniforme y de alta temperatura.

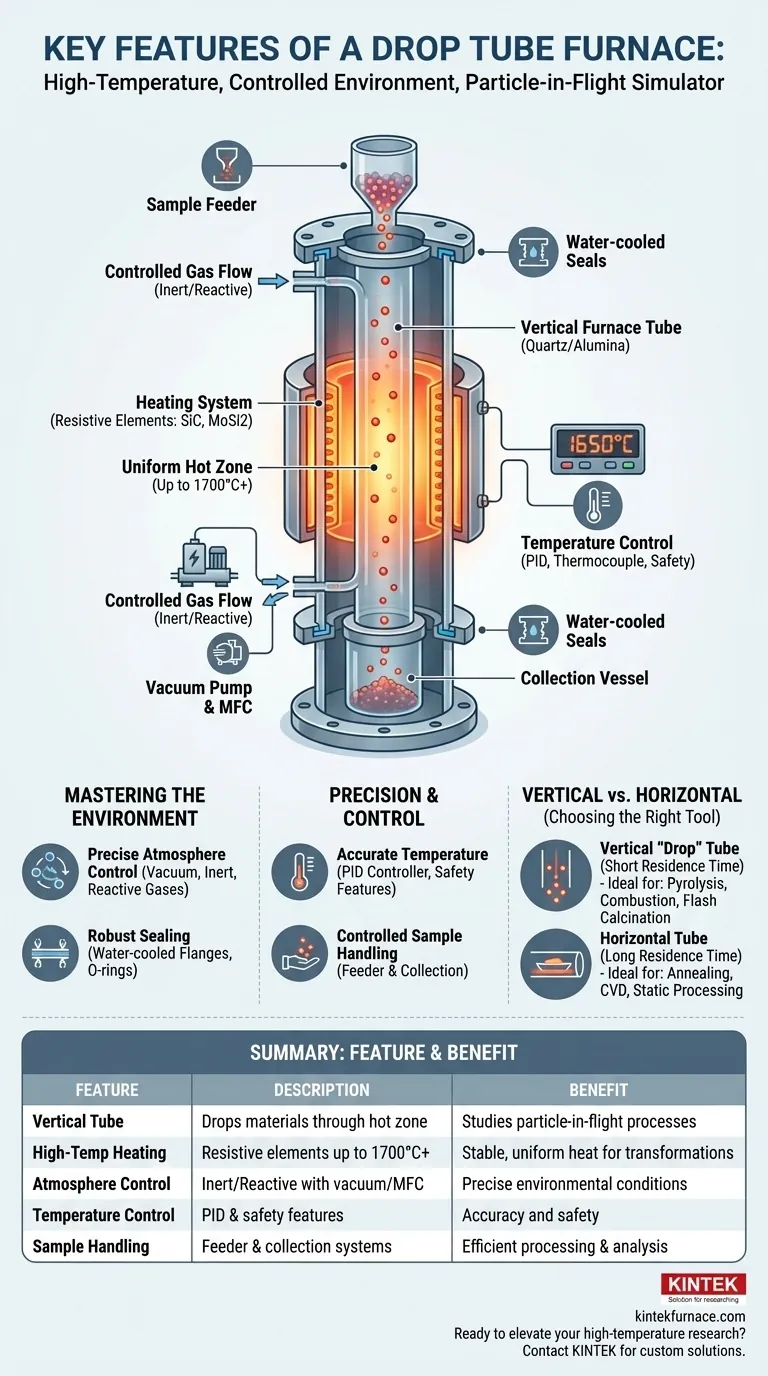

Deconstruyendo los Componentes Centrales

Comprender un horno de tubo de caída comienza con sus tres sistemas principales: el tubo del horno, los elementos calefactores y los sistemas de control que regulan la temperatura y la atmósfera.

El Tubo de Horno Vertical: El Corazón del Proceso

El componente central es el tubo del horno, que contiene la muestra y la atmósfera controlada. Su material y orientación son opciones críticas de diseño.

El tubo generalmente está hecho de materiales cerámicos de alta pureza para evitar la contaminación de la muestra a temperaturas extremas. Las opciones comunes incluyen cuarzo para temperaturas de hasta ~1200 °C y alúmina (corindón) para temperaturas más altas, a menudo superiores a 1700 °C.

La orientación vertical es la característica definitoria de un horno de tubo de "caída". Esto permite que las muestras en polvo o particuladas se introduzcan por la parte superior y caigan a través de la zona caliente central, lo que permite estudiar procesos como la pirólisis, la combustión o la calcinación en vuelo.

El Sistema de Calefacción: Alcanzando Temperaturas Extremas

El sistema de calefacción está diseñado para crear un perfil de temperatura estable y uniforme a lo largo de una longitud específica del tubo, conocida como la zona caliente.

La mayoría de los hornos de tubo de caída utilizan elementos calefactores resistivos dispuestos cilíndricamente alrededor del tubo del horno. Estos elementos están hechos de materiales como carburo de silicio (SiC) o disiliciuro de molibdeno (MoSi2) para generar calor intenso y fiable.

Para minimizar la pérdida de calor y mejorar la eficiencia energética, la cámara de calefacción está fuertemente aislada con fibra cerámica de alta temperatura o materiales refractarios.

El Sistema de Control de Temperatura: Precisión y Seguridad

La precisión es primordial. Un horno moderno utiliza un sofisticado sistema de control de temperatura para gestionar y mantener la temperatura objetivo con alta precisión.

Esto se logra típicamente con un termopar colocado cerca de los elementos calefactores, que proporciona retroalimentación en tiempo real a un controlador PID (Proporcional-Integral-Derivativo). Este controlador ajusta constantemente la potencia a los elementos calefactores para mantener la temperatura estable.

También se integran características de seguridad esenciales, como la protección contra sobretemperatura que corta automáticamente la energía si se supera un límite establecido, e interbloqueos que evitan el funcionamiento en condiciones inseguras.

Dominando el Entorno del Proceso

El verdadero poder de un horno de tubo de caída reside en su capacidad para controlar el entorno dentro del tubo. El calor es solo una parte de la ecuación; la atmósfera es la otra.

Control Preciso de la Atmósfera

Estos hornos están diseñados para operar bajo una amplia gama de condiciones atmosféricas. Un robusto sistema de sellado y suministro de gas lo hace posible.

Mediante el uso de una bomba de vacío, el sistema puede evacuarse para eliminar el aire ambiente. Posteriormente, puede rellenarse con un gas específico. Esto permite el procesamiento bajo condiciones inertes (usando Argón o Nitrógeno) para prevenir la oxidación, o bajo condiciones reactivas (usando gases oxidantes o reductores) para estudiar reacciones químicas específicas.

El flujo de gas se gestiona con precisión utilizando un medidor de flujo de bola simple o un controlador de flujo másico digital (MFC) más avanzado para experimentos repetibles y de alta precisión.

Manipulación de Muestras: El Mecanismo de "Caída"

El diseño vertical requiere un mecanismo especializado para la introducción y recolección de muestras.

Se utiliza un sistema de alimentación en la parte superior del horno para introducir polvos o partículas a una velocidad controlada. En la parte inferior, un recipiente de recolección recoge el material procesado después de que ha caído a través de la zona caliente.

La Importancia del Sellado

Mantener la integridad de la atmósfera interna depende totalmente de la calidad de los sellos.

Se instalan bridas, a menudo hechas de aluminio, en ambos extremos del tubo. Las juntas tóricas de silicona o Viton crean un sello hermético entre las bridas y el tubo. En configuraciones de alta temperatura, estos sellos a menudo se enfrían por agua mediante un enfriador recirculante para evitar que se degraden.

Comprender las Compensaciones: Diseño Vertical vs. Horizontal

La elección entre un horno de tubo de caída vertical y un horno de tubo horizontal más común está dictada enteramente por el objetivo experimental. No son intercambiables.

¿Por qué elegir un tubo de caída vertical?

La configuración vertical está construida específicamente para procesos que involucran partículas que caen libremente. Es ideal para simular la pirólisis por pulverización industrial, la calcinación flash o la combustión de carbón, donde los materiales tienen un tiempo de residencia muy corto en la zona caliente.

¿Cuándo es mejor un horno de tubo horizontal?

Un horno de tubo horizontal es superior para procesar muestras estáticas, como sustratos sólidos, obleas o polvos contenidos en barcos. Su orientación simplifica la carga y descarga de muestras y es perfecta para procesos que requieren tiempos de calentamiento largos y estables, como el recocido o la deposición química de vapor (CVD).

Tomar la Decisión Correcta para su Aplicación

Seleccionar la configuración de horno correcta es el primer paso hacia una investigación exitosa a alta temperatura.

- Si su enfoque principal es simular procesos de partículas en vuelo: Un horno de tubo de caída vertical es el único diseño que satisface esta necesidad específica.

- Si su enfoque principal es el procesamiento por lotes de muestras sólidas o sustratos: Un horno de tubo horizontal es la opción más práctica y eficiente.

- Si su enfoque principal es garantizar la pureza y repetibilidad del proceso: Dé prioridad a un sistema con un tubo de alúmina de alta pureza, sellos robustos refrigerados por agua y un controlador de flujo másico digital.

En última instancia, comprender estas características clave le permite seleccionar no solo un horno, sino la herramienta precisa necesaria para lograr su objetivo científico o industrial específico.

Tabla Resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| Tubo de Horno Vertical | Permite que los materiales caigan a través de la zona calentada | Permite el estudio de procesos de partículas en vuelo como la pirólisis y la combustión |

| Calefacción a Alta Temperatura | Utiliza elementos resistivos (p. ej., SiC, MoSi2) de hasta 1700°C+ | Proporciona calor estable y uniforme para transformaciones fiables del material |

| Control de Atmósfera | Soporta gases inertes/reactivos con sistemas de vacío y MFC | Garantiza condiciones ambientales precisas para la prevención de la oxidación o reacciones |

| Control de Temperatura | Controlador PID con termopares y características de seguridad | Mantiene la precisión y la seguridad en experimentos a alta temperatura |

| Manipulación de Muestras | Sistemas de alimentación y recolección para una caída y recuperación controladas | Facilita el procesamiento eficiente y el análisis de muestras de partículas |

¿Listo para elevar su investigación a alta temperatura con un horno de tubo de caída personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas adaptadas a las necesidades únicas de su laboratorio. Nuestra línea de productos incluye Hornos Mufla, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que esté simulando procesos industriales o requiera un control preciso de la atmósfera, podemos diseñar un horno que cumpla con sus requisitos experimentales exactos. Contáctenos hoy para analizar cómo podemos mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión