La protección con argón de alta pureza es estrictamente necesaria durante la calcinación reductora de fosfato de hierro y litio (LiFePO4) para controlar estrictamente el estado de oxidación del hierro. Crea una barrera contra el oxígeno atmosférico y, al mismo tiempo, apoya la reducción química necesaria para sintetizar materiales electroquímicos de alta actividad.

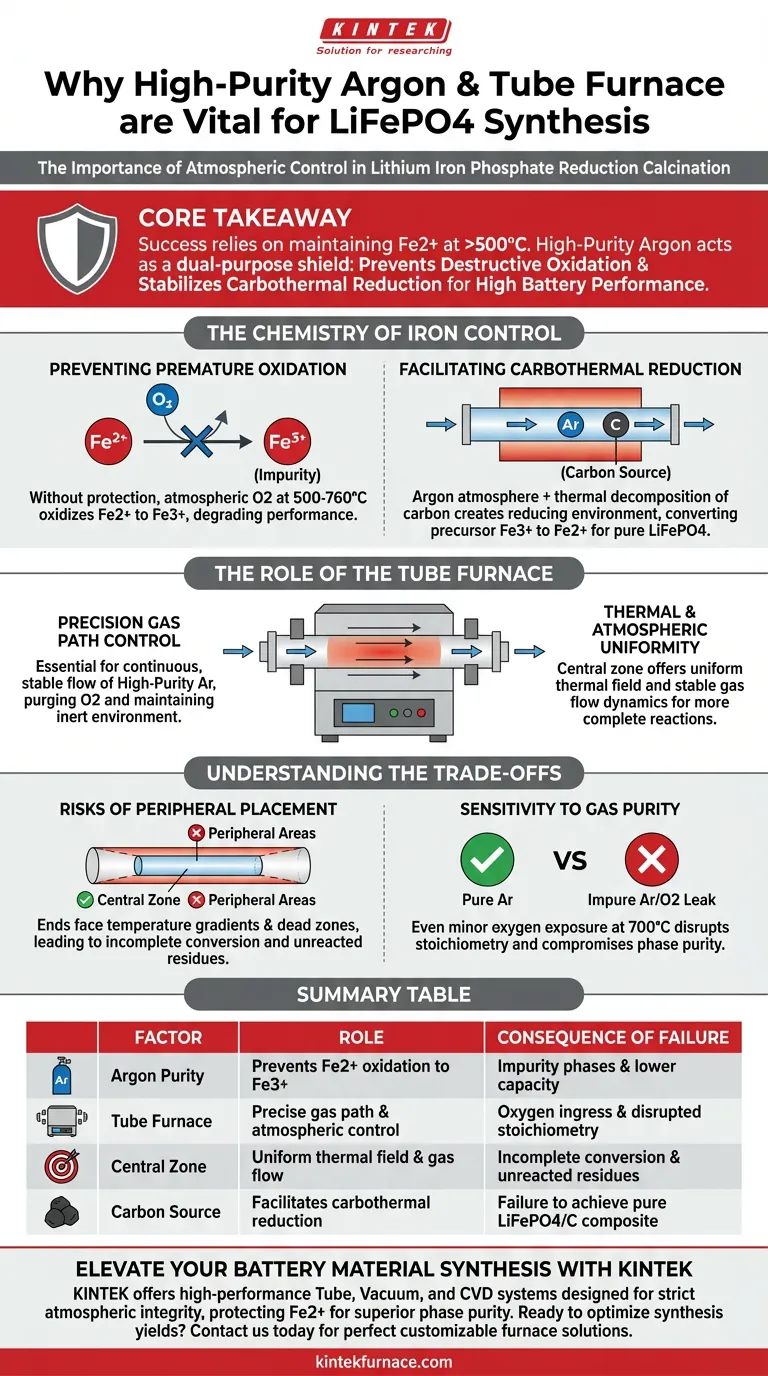

Conclusión Principal El éxito en la síntesis de LiFePO4 depende del mantenimiento del hierro en estado divalente (Fe2+) a temperaturas superiores a 500 °C. El argón de alta pureza actúa como un escudo de doble propósito: previene la oxidación destructiva del hierro en fases de impurezas y estabiliza el proceso de reducción carbotérmica esencial para un alto rendimiento de la batería.

La Química del Control del Hierro

Prevención de la Oxidación Prematura

El desafío fundamental en la síntesis de fosfato de hierro y litio es la sensibilidad del hierro a altas temperaturas (500-760 °C).

Sin protección, el oxígeno atmosférico reacciona con el material. Esto hace que el hierro divalente deseado (Fe2+) se oxide a hierro trivalente (Fe3+).

La presencia de Fe3+ da lugar a fases de impurezas. Estas impurezas degradan significativamente la actividad electroquímica y la capacidad del material final de la batería.

Facilitación de la Reducción Carbotérmica

La atmósfera de argón hace más que solo excluir el oxígeno; permite cambios químicos necesarios.

Durante la calcinación, las fuentes de carbono añadidas (como la glucosa) sufren una descomposición térmica.

Esta descomposición crea una atmósfera reductora dentro del horno tubular. Este entorno asegura que cualquier Fe3+ precursor se reduzca con éxito al estado Fe2+ correcto.

Este proceso permite la síntesis de un composite puro de LiFePO4/carbono con una pureza de fase superior.

El Papel del Horno Tubular

Control Preciso de la Ruta del Gas

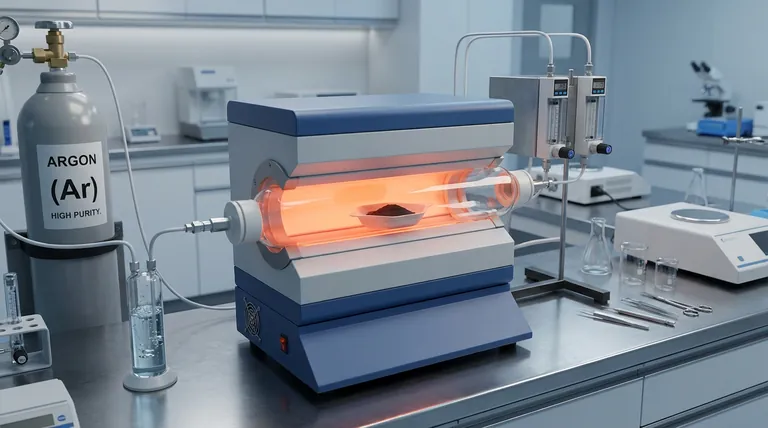

Un horno estándar no puede mantener las estrictas condiciones atmosféricas requeridas para esta reacción.

Un horno tubular es esencial porque está equipado con un sistema de control de ruta de gas de alta precisión.

Este sistema asegura un flujo continuo y estable de argón de alta pureza. Esto purga constantemente el oxígeno y mantiene el ambiente inerte durante todo el ciclo de calcinación.

Uniformidad Térmica y Atmosférica

La ubicación física de la muestra dentro del horno es crítica para la consistencia de la reacción.

La zona central del horno tubular ofrece el campo térmico más uniforme. También proporciona la dinámica de flujo de gas más estable.

Los precursores colocados en esta zona central experimentan reacciones más completas. Esto conduce a mayores rendimientos y mínimas impurezas.

Comprensión de las Compensaciones

Los Riesgos de la Colocación Periférica

Si bien el horno tubular permite el control, no es uniforme en toda su longitud.

Los materiales colocados en las áreas periféricas (cerca de los extremos del tubo) enfrentan riesgos significativos.

Estas áreas sufren gradientes de temperatura y "zonas muertas" en el flujo de gas.

Esto resulta en una conversión incompleta del precursor. Es probable que encuentre residuos sin reaccionar o fases de impurezas en los materiales procesados fuera de la zona central.

Sensibilidad a la Pureza del Gas

El proceso no tolera insumos de gas de baja calidad.

El uso de argón con impurezas traza o el fallo en sellar el sistema permite la entrada de oxígeno.

Incluso una exposición menor al oxígeno a 700 °C interrumpe la estequiometría. Esto compromete irreversiblemente la pureza de fase del fosfato de hierro y litio.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de LiFePO4, debe priorizar la precisión del equipo y el protocolo.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno tubular utilice un sistema de control de gas de alta precisión para mantener una atmósfera de argón estrictamente inerte, previniendo la oxidación de Fe2+.

- Si su enfoque principal es la Consistencia del Rendimiento: Limite la colocación de su muestra a la zona central del horno para evitar gradientes térmicos y zonas muertas de flujo de gas.

En última instancia, la potencia electroquímica de su material final está dictada por la integridad de la atmósfera inerte durante la fase de reducción.

Tabla Resumen:

| Factor | Papel en la Síntesis de LiFePO4 | Consecuencia del Fallo |

|---|---|---|

| Pureza del Argón | Previene la oxidación de Fe2+ a Fe3+ | Fases de impurezas y menor capacidad |

| Horno Tubular | Control preciso de gas y atmósfera | Entrada de oxígeno e interrupción de la estequiometría |

| Zona Central | Campo térmico y flujo de gas uniformes | Conversión incompleta y residuos sin reaccionar |

| Fuente de Carbono | Facilita la reducción carbotérmica | Fallo en lograr un composite puro de LiFePO4/C |

Mejore su Síntesis de Materiales de Batería con KINTEK

La precisión es primordial en la calcinación reductora de fosfato de hierro y litio. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de Tubo, Vacío y CVD de alto rendimiento diseñados para mantener la estricta integridad atmosférica que exige su investigación. Nuestros hornos de alta temperatura de laboratorio personalizables garantizan un control óptimo de la ruta del gas y uniformidad térmica, protegiendo su estado Fe2+ para una pureza de fase superior.

¿Listo para optimizar sus rendimientos de síntesis? Contáctenos hoy mismo para encontrar la solución de horno personalizable perfecta para sus necesidades únicas de laboratorio.

Guía Visual

Referencias

- Guangqiang Ma, Dongying Ju. Effect of impurities in FePO4 raw materials on the performance of LiFePO4 cathode materials. DOI: 10.1038/s41598-025-99729-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la necesidad de usar un Horno de Tubo para películas de nanofibras de carbono dopadas con fósforo? Asegurar Precisión Anaeróbica

- ¿Qué ventajas técnicas ofrecen los hornos tubulares de tres zonas? Control de temperatura y flexibilidad superiores

- ¿Cuál es el propósito principal de usar un horno de reducción de tubos? Lograr sinterización de Fe-Cu de alta pureza

- ¿Cuál es la función principal de un tubo de cuarzo al vacío en CVT? Cultivar cristales de Bi4I4 de alta pureza con éxito

- ¿Por qué se requiere un tubo de cuarzo sellado al vacío para la síntesis de 1T-SnS2 mediante CVT? Garantizar el crecimiento de cristales puros

- ¿Cuál es la función principal de un horno de difusión de tubo de cuarzo? Optimizar el rendimiento del dopaje de las células solares PERT

- ¿Cómo influye el control programado del horno tubular de alta temperatura en el carbono poroso? Perspectivas expertas sobre la geometría de los poros

- ¿Cómo se utiliza un horno tubular de laboratorio en la investigación de la ciencia de los materiales? Desbloquee la precisión en la síntesis de materiales y el tratamiento térmico