En la ciencia de los materiales, un horno tubular de laboratorio es una herramienta fundamental utilizada para sintetizar nuevos materiales, realizar tratamientos térmicos precisos y consolidar polvos en sólidos. Su función principal es proporcionar un entorno térmico altamente controlado, lo que permite a los investigadores crear, probar y modificar materiales sistemáticamente manipulando la temperatura, la atmósfera y la presión.

El verdadero valor de un horno tubular no es solo su capacidad para generar altas temperaturas, sino su capacidad para un control preciso del entorno. Este control es la clave que permite a los científicos manipular la estructura interna de un material y, en consecuencia, sus propiedades fundamentales.

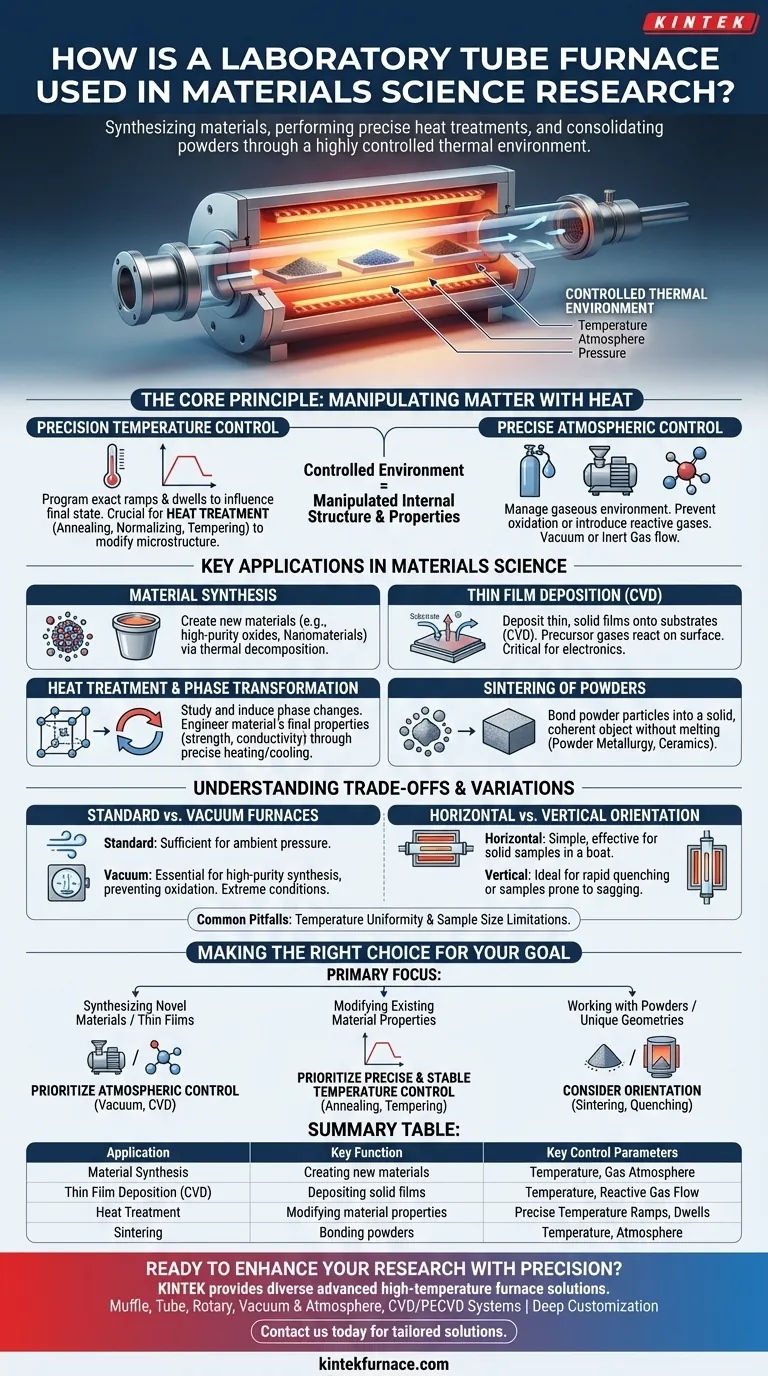

El Principio Central: Manipulación de la Materia con Calor

Un horno tubular es más que un simple horno. Es un instrumento de precisión diseñado para crear un entorno específico y aislado donde la energía térmica se puede aplicar con exactitud. Esta capacidad se basa en dos funciones principales.

Control de Temperatura de Precisión

La capacidad de programar y mantener temperaturas exactas es fundamental para muchos procesos de materiales. Las rampas, las permanencias y las velocidades de enfriamiento controladas no son solo pasos de procedimiento; influyen directamente en el estado final del material.

Este nivel de control es esencial para los procesos de tratamiento térmico como el recocido (ablandamiento), la normalización (refinamiento de la estructura de grano) y el revenido (aumento de la tenacidad). Cada proceso requiere alcanzar una ventana de temperatura específica para desencadenar los cambios deseados en la estructura cristalina del material, o microestructura.

Control Atmosférico Preciso

Igual de importante es el control sobre el entorno gaseoso que rodea a la muestra. Muchos materiales reaccionarán con el oxígeno a altas temperaturas, lo que provocará una oxidación y contaminación no deseadas.

Los hornos tubulares resuelven esto permitiendo que el trabajo se realice bajo vacío o un flujo continuo de un gas específico. Un gas inerte como el argón previene reacciones, mientras que un gas reactivo puede introducirse intencionalmente como parte de un proceso químico.

Aplicaciones Clave en la Ciencia de los Materiales

Esta combinación de control de temperatura y atmósfera hace que el horno tubular sea indispensable para una amplia gama de aplicaciones de investigación.

Síntesis de Materiales

Los hornos tubulares se utilizan para crear materiales completamente nuevos. Esto puede implicar la descomposición térmica de compuestos precursores para formar óxidos, nitruros y carburos de alta pureza.

También son fundamentales para la síntesis de materiales avanzados como los nanomateriales y los materiales compuestos, donde el proceso de crecimiento y formación es muy sensible a las condiciones térmicas.

Deposición de Películas Delgadas (CVD)

La Deposición Química de Vapor (CVD) es una técnica fundamental en la que se utiliza un horno tubular para depositar una película delgada y sólida sobre un sustrato.

En este proceso, los gases precursores fluyen a través del tubo calentado, reaccionan y se descomponen en la superficie de la muestra, construyendo una película de alta calidad capa por capa. Esto es fundamental en la electrónica y la óptica.

Tratamiento Térmico y Transformación de Fases

Los investigadores utilizan hornos tubulares para estudiar e inducir transformaciones de fase, que son cambios en la forma física o la estructura cristalina de un material.

Al calentar y enfriar cuidadosamente las muestras, los científicos pueden mapear estas transformaciones y comprender cómo diseñar las propiedades finales de un material, como su resistencia, ductilidad o conductividad eléctrica.

Sinterización de Polvos

En la metalurgia de polvos y la cerámica, se utiliza un horno tubular para la sinterización. Este proceso utiliza calor para unir partículas sueltas de polvo, densificándolas en un objeto sólido y coherente sin fundirlas por completo.

Comprensión de las Compensaciones y Variaciones

No todos los hornos tubulares son iguales. El objetivo específico de la investigación dicta qué tipo de horno es apropiado, y cada uno conlleva su propio conjunto de consideraciones.

Hornos Estándar vs. de Vacío

Un horno tubular estándar es suficiente para procesos que se pueden realizar al aire o bajo un gas en flujo a presión ambiente.

Un horno tubular de vacío es esencial cuando incluso trazas de gases atmosféricos comprometerían el experimento. Esto es fundamental para la síntesis de materiales de alta pureza, para prevenir la oxidación de metales sensibles y para estudiar el comportamiento del material en condiciones extremas.

Orientación Horizontal vs. Vertical

La gran mayoría de los hornos tubulares son horizontales. Este es un diseño simple y efectivo para la mayoría de las aplicaciones que involucran muestras sólidas colocadas en un crisol.

Los hornos verticales se eligen para necesidades específicas. Son ideales para procesos donde una muestra necesita dejarse caer en la zona caliente para un calentamiento rápido (temple) o cuando se trata de muestras que podrían pandearse o deformarse bajo la gravedad a altas temperaturas.

Errores Comunes y Limitaciones

Aunque son potentes, estos instrumentos tienen limitaciones. Lograr una uniformidad de temperatura perfecta en toda la longitud del tubo puede ser un desafío. Además, el tamaño físico del tubo limita inherentemente el tamaño de la muestra que se puede procesar.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el horno adecuado requiere una comprensión clara de su objetivo experimental.

- Si su enfoque principal es sintetizar materiales novedosos o películas delgadas: Necesita un horno con excelente control atmosférico, lo que hace que un sistema capaz de vacío o flujo de gas controlado (para CVD) sea su principal prioridad.

- Si su enfoque principal es modificar las propiedades de un material existente: Dé prioridad a un horno con control de temperatura altamente programable y estable para ejecutar programas de tratamiento térmico precisos como el recocido o el revenido.

- Si su enfoque principal es trabajar con polvos o geometrías de muestras únicas: Considere la orientación del horno y las capacidades para procesos como la sinterización o el temple, donde una configuración vertical puede ser necesaria.

En última instancia, el horno tubular de laboratorio es una herramienta fundamental que permite a los investigadores controlar con precisión las condiciones bajo las cuales se transforma la materia.

Tabla Resumen:

| Aplicación | Función Clave | Parámetros de Control Clave |

|---|---|---|

| Síntesis de Materiales | Creación de nuevos materiales como nanomateriales | Temperatura, Atmósfera Gaseosa |

| Deposición de Películas Delgadas (CVD) | Deposición de películas sólidas sobre sustratos | Temperatura, Flujo de Gas Reactivo |

| Tratamiento Térmico | Modificación de propiedades del material mediante recocido, revenido | Rampas y Permanencias de Temperatura Precisas |

| Sinterización | Unión de polvos en sólidos sin fundirlos | Temperatura, Atmósfera |

¿Listo para mejorar su investigación en ciencia de materiales con precisión? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar su síntesis de materiales, tratamiento térmico y más.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad