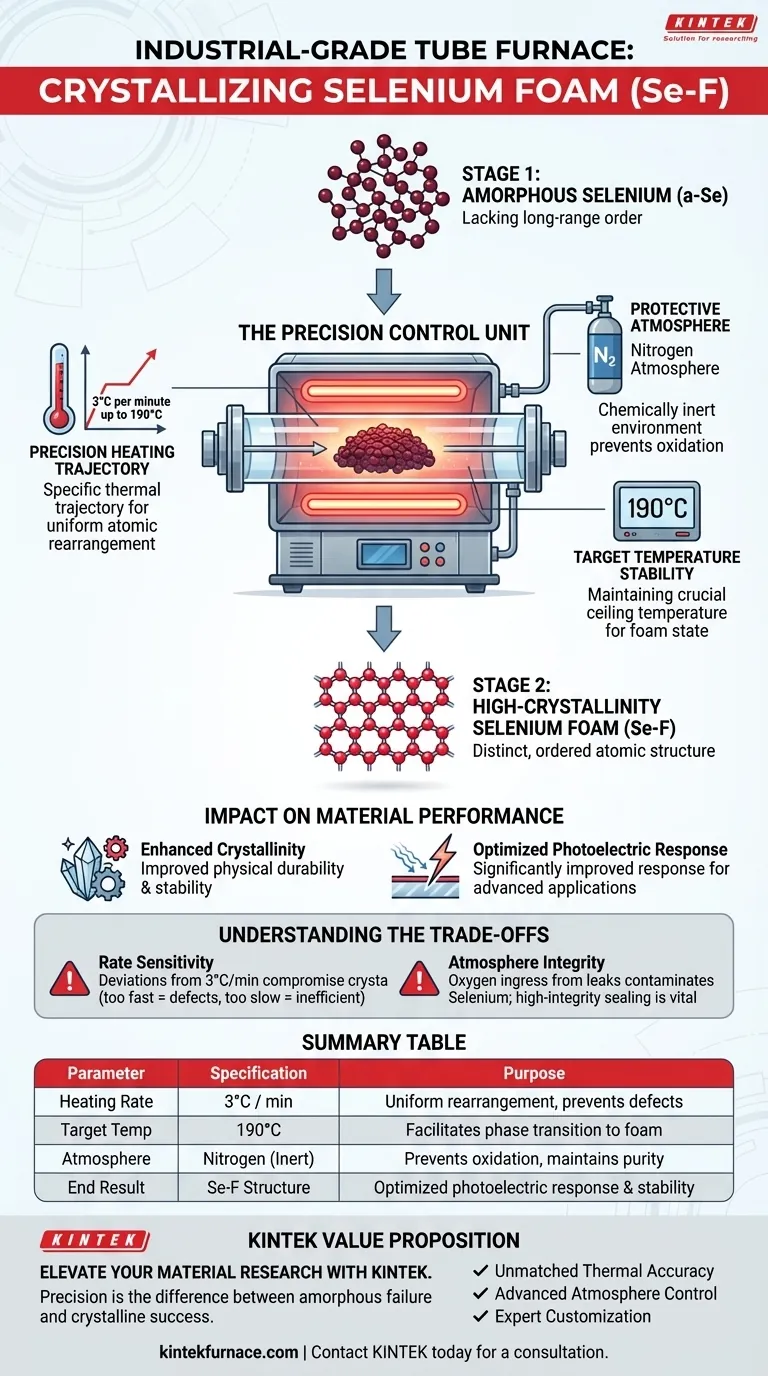

Un horno tubular de grado industrial actúa como la unidad de control de precisión necesaria para transformar las películas de selenio amorfo (a-Se) en espuma de selenio (Se-F) de alta cristalinidad. Este equipo proporciona una trayectoria térmica específica —una velocidad de calentamiento de 3 °C por minuto hasta 190 °C— bajo una atmósfera de nitrógeno para facilitar la reorganización atómica y mejorar las propiedades fotoeléctricas del material.

El horno tubular no es simplemente una fuente de calor; es un instrumento de definición estructural. Al controlar estrictamente el entorno y la velocidad de calentamiento, impulsa la reorganización atómica específica requerida para convertir películas amorfas de bajo rendimiento en espuma cristalina altamente sensible.

La Mecánica de la Transformación

De Amorfo a Cristalino

El proceso de cristalización comienza con selenio amorfo (a-Se), un material que carece de un orden de largo alcance definido.

Para crear espuma de selenio funcional, el material debe someterse a una transición de fase. El horno tubular proporciona la energía térmica necesaria para romper los enlaces amorfos y permitir que el material se reestructure.

Facilitación de la Reorganización Atómica

El calor permite que los átomos de selenio se movilicen y se alineen en una red estructurada.

El horno asegura que esta reorganización atómica ocurra de manera uniforme. Esta transición es lo que convierte la película desordenada en una estructura cristalina de alta calidad.

Control Preciso del Entorno

La Trayectoria Crítica de Calentamiento

El éxito depende de la velocidad de cambio de temperatura, no solo de la temperatura final.

La referencia principal indica una velocidad de calentamiento específica de 3 grados Celsius por minuto. Desviarse de esta rampa de velocidad podría resultar en una cristalización desigual o defectos estructurales.

Estabilidad de la Temperatura Objetivo

El proceso apunta a una temperatura máxima precisa de 190 grados Celsius.

Alcanzar y mantener esta temperatura es crucial para que el material alcance su estado final de "espuma". La capacidad del horno tubular para mantener esta temperatura de manera constante asegura que la reacción se complete en toda la muestra.

Gestión de la Atmósfera

El tratamiento térmico debe realizarse en un entorno químicamente inerte.

El horno opera bajo una atmósfera protectora de nitrógeno. Esto previene la oxidación y asegura que el selenio interactúe solo con la energía térmica, preservando la pureza de la espuma final.

Impacto en el Rendimiento del Material

Cristalinidad Mejorada

El resultado principal de este proceso controlado es la espuma de selenio de "alta cristalinidad".

Un alto grado de cristalinidad significa que la estructura atómica es distinta y ordenada. Esto influye directamente en la durabilidad física y la estabilidad del material.

Respuesta Fotoeléctrica Optimizada

Los cambios estructurales dictan las propiedades funcionales del material.

Al refinar la microestructura mediante un calentamiento preciso, el horno mejora significativamente el rendimiento de la respuesta fotoeléctrica. Esto hace que el Se-F final sea adecuado para aplicaciones avanzadas donde la respuesta eléctrica a la luz es crítica.

Comprender las Compensaciones

Sensibilidad a las Variaciones de Velocidad

La velocidad específica de 3 °C por minuto actúa tanto como una restricción como una característica.

Si el horno no puede mantener esta rampa de velocidad precisa, la cristalinidad puede verse comprometida. Un calentamiento más rápido podría fijar defectos amorfos, mientras que un calentamiento más lento podría ser ineficiente.

Dependencia de la Integridad de la Atmósfera

El proceso depende en gran medida del sellado de nitrógeno.

Si el horno tubular tiene fugas o un control deficiente del flujo de gas, la entrada de oxígeno puede contaminar el selenio. Esta dependencia hace que la calidad de los mecanismos de sellado del horno sea tan importante como sus elementos calefactores.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de su espuma de selenio, debe alinear las capacidades del horno con sus necesidades de procesamiento específicas.

- Si su enfoque principal es la Pureza del Material: Priorice un horno con sellado de vacío de alta integridad para mantener la atmósfera de nitrógeno y prevenir la oxidación durante la reorganización atómica.

- Si su enfoque principal es la Consistencia Estructural: Asegúrese de que el controlador del horno pueda aplicar estrictamente la rampa de 3 °C/min para garantizar una cristalinidad uniforme en toda la muestra.

El control de precisión del entorno térmico es el factor determinante para extraer propiedades de alto rendimiento de las materias primas de selenio.

Tabla Resumen:

| Parámetro | Especificación | Propósito en la Cristalización de Selenio |

|---|---|---|

| Velocidad de Calentamiento | 3 °C por minuto | Asegura la reorganización atómica uniforme y previene defectos |

| Temp. Objetivo | 190 °C | Facilita la transición de fase a espuma de alta cristalinidad |

| Atmósfera | Nitrógeno (Inerte) | Previene la oxidación y mantiene la pureza del material |

| Resultado Final | Estructura Se-F | Respuesta fotoeléctrica optimizada y estabilidad estructural |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre el fracaso amorfo y el éxito cristalino. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Horno Tubular, Mufla, Rotatorio, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para cumplir con las rigurosas demandas de la producción de espuma de selenio y otros procesos de laboratorio avanzados.

Nuestro valor para usted:

- Precisión Térmica Insuperable: Mantenga rampas de velocidad estrictas (como 3 °C/min) para una definición estructural perfecta.

- Control Avanzado de Atmósfera: Sellado de alta integridad para entornos de nitrógeno puro.

- Personalización Experta: Soluciones de hornos de alta temperatura a medida para aplicaciones únicas de ciencia de materiales.

¿Listo para optimizar el rendimiento de sus materiales fotoeléctricos? Contacte a KINTEK hoy mismo para una consulta y deje que nuestro equipo técnico construya el horno ideal para sus necesidades específicas.

Guía Visual

Referencias

- Yuxin Huang, Pingping Yu. CNT:TiO2-Doped Spiro-MeOTAD/Selenium Foam Heterojunction for High-Stability Self-Powered Broadband Photodetector. DOI: 10.3390/nano15120916

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el propósito del sistema de circulación de gas en un horno tubular? Controlar las atmósferas químicas para un procesamiento preciso a alta temperatura

- ¿Qué papel juegan los hornos tubulares o muflas de alta temperatura en el carbono derivado de biomasa? Mejora del rendimiento del catalizador

- ¿Cuál es la función principal de un horno tubular? Lograr un control atmosférico preciso para el procesamiento de materiales

- ¿Por qué es necesario un horno de reducción tubular para el dióxido de uranio subestequiométrico? Guía de reducción química de precisión

- ¿Qué tipos de elementos calefactores se utilizan comúnmente en los hornos tubulares experimentales de gradiente múltiple? Optimice sus experimentos a alta temperatura

- ¿Cómo facilita un horno tubular un control preciso durante la CVD? Domine la estequiometría y la pureza de fase

- ¿Qué aplicaciones industriales utilizan comúnmente hornos tubulares? Consiga un calentamiento preciso para la fabricación avanzada

- ¿Por qué es necesario un horno tubular con control de temperatura programable para el grafeno? Asegure grafeno de alta calidad sobre plata