En los hornos tubulares experimentales de gradiente múltiple, los elementos calefactores de alta temperatura más comunes son el Carburo de Silicio (SiC) y el Disilicuro de Molibdeno (MoSi2). Estos materiales se eligen por su capacidad para generar calor intenso y estable cuando se aplica una corriente eléctrica, lo cual es esencial para crear zonas de temperatura precisas y variadas a lo largo del tubo del horno.

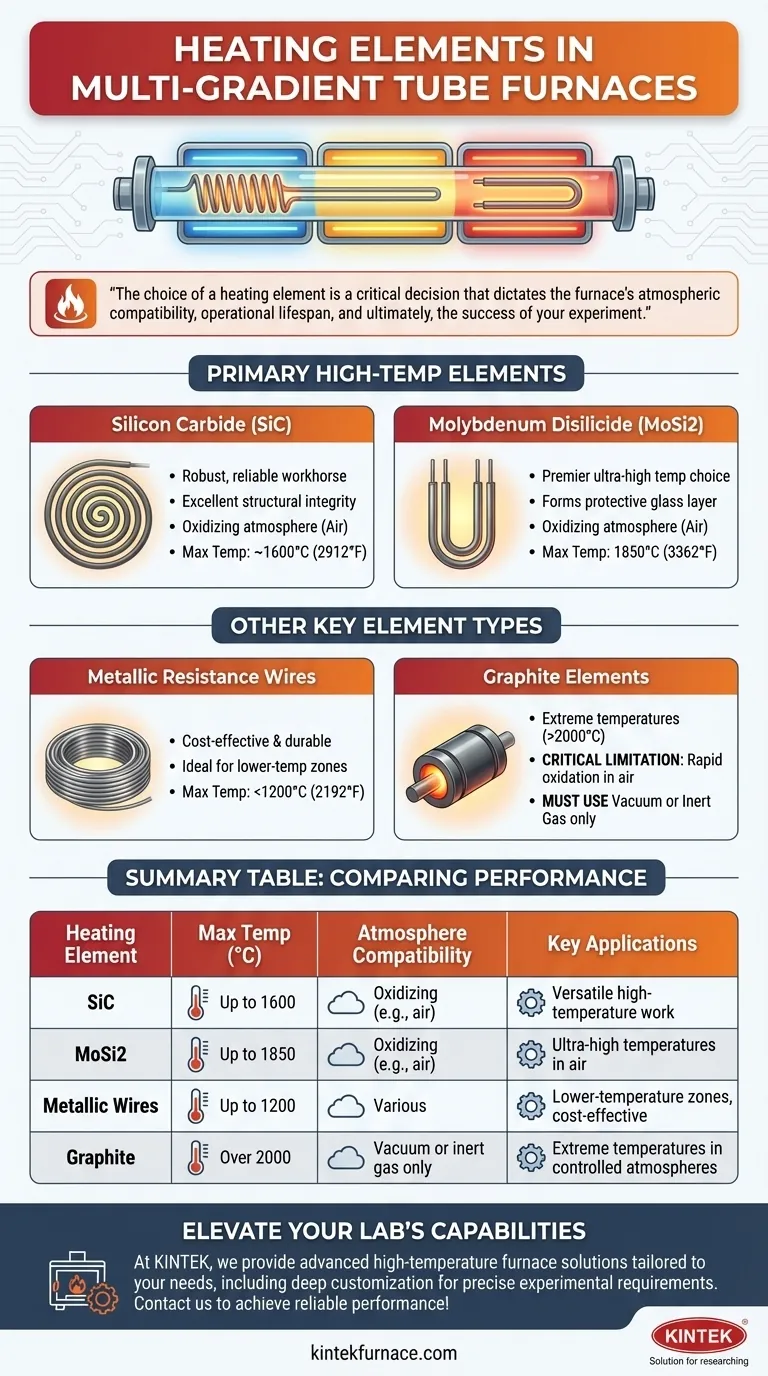

La elección de un elemento calefactor no se trata simplemente de alcanzar una temperatura objetivo; es una decisión crítica que dicta la compatibilidad atmosférica del horno, la vida útil operativa y, en última instancia, el éxito de su experimento.

Un vistazo más de cerca a los elementos calefactores principales

Para entender por qué se utilizan elementos específicos, debemos observar sus propiedades individuales. Los dos materiales más prevalentes, SiC y MoSi2, sirven para la mayoría de las aplicaciones de alta temperatura.

Carburo de silicio (SiC)

Los elementos de Carburo de Silicio (SiC) son herramientas robustas y confiables para una amplia gama de procesos térmicos. A menudo se forman en varillas o ranuras en espiral.

Estos elementos son conocidos por su excelente integridad estructural a altas temperaturas. Son menos propensos a la deformación y pueden usarse en atmósferas oxidantes (es decir, en el aire) hasta aproximadamente 1600 °C (2912 °F).

Disilicuro de molibdeno (MoSi2)

Los elementos de Disilicuro de Molibdeno (MoSi2) son la elección principal para alcanzar temperaturas muy altas a ultra-altas. Suelen tener forma de U y están hechos de un material cermet.

Cuando se calientan, los elementos de MoSi2 forman una capa protectora de vidrio de cuarzo en su superficie, lo que evita una mayor oxidación. Esto les permite operar de manera confiable en el aire a temperaturas de hasta 1850 °C (3362 °F), significativamente más altas que la mayoría de los otros elementos.

Ampliando las opciones: Otros tipos de elementos clave

Si bien el SiC y el MoSi2 dominan el trabajo a altas temperaturas, se utilizan otros elementos para rangos de temperatura y condiciones atmosféricas específicas.

Cables de resistencia metálicos

Para aplicaciones de menor temperatura, generalmente por debajo de 1200 °C (2192 °F), los cables de resistencia metálicos (como Kanthal, una aleación de FeCrAl) son extremadamente comunes.

Estos cables son rentables y duraderos, lo que los hace ideales para las zonas de menor temperatura de un horno de gradiente múltiple o para experimentos que no requieren calor extremo.

Elementos de grafito

El Grafito puede alcanzar temperaturas extremadamente altas, muy por encima de los 2000 °C (3632 °F). Sin embargo, tiene una limitación crítica.

Se oxidará rápidamente y se quemará en presencia de oxígeno. Por lo tanto, los elementos calefactores de grafito solo pueden usarse en vacío o en una atmósfera de gas inerte, lo que agrega complejidad y costo al sistema del horno.

Comprendiendo las compensaciones

La selección de un elemento calefactor implica equilibrar el rendimiento, las condiciones de funcionamiento y el costo. Cada elección tiene ventajas y desventajas claras.

Temperatura máxima de funcionamiento

Este es el factor más sencillo. El MoSi2 ofrece el límite de temperatura más alto, seguido por el SiC y luego los cables de resistencia metálicos. El grafito puede llegar más alto, pero conlleva importantes restricciones atmosféricas.

Compatibilidad atmosférica

Este es un parámetro crítico e innegociable. Si su proceso debe ejecutarse en el aire, el grafito no es una opción. El SiC y el MoSi2 son excelentes para usar en atmósferas oxidantes debido a las propiedades de su material.

Vida útil y fragilidad del elemento

Todos los elementos calefactores se degradan con el tiempo, un proceso conocido como "envejecimiento". Esto puede alterar ligeramente su resistencia y producción de calor. Los elementos de MoSi2, aunque de alto rendimiento, también son bastante frágiles a temperatura ambiente y deben manipularse con cuidado durante la instalación y el mantenimiento.

Costo y reemplazo

Generalmente, una mayor capacidad de alta temperatura se correlaciona con un mayor costo. Los elementos de MoSi2 suelen ser más caros que los elementos de SiC, que a su vez son más caros que los cables de resistencia metálicos. Este costo debe tenerse en cuenta en el presupuesto operativo total del horno.

Tomando la decisión correcta para su experimento

Su objetivo experimental informa directamente la configuración ideal del elemento calefactor para su horno de gradiente múltiple.

- Si su enfoque principal son temperaturas ultra-altas (superiores a 1600 °C) en una atmósfera de aire: El Disilicuro de Molibdeno (MoSi2) es la elección definitiva por su rendimiento y estabilidad inigualables.

- Si su enfoque principal es el trabajo versátil a alta temperatura (hasta 1600 °C) en el aire: El Carburo de Silicio (SiC) proporciona una solución robusta, confiable y ligeramente más rentable.

- Si su enfoque principal son los procesos o zonas de menor temperatura (por debajo de 1200 °C): Los cables de resistencia metálicos ofrecen un excelente rendimiento y son la opción más económica.

- Si su enfoque principal son temperaturas extremas (superiores a 2000 °C) en una atmósfera controlada: Los elementos de grafito son una opción de alto rendimiento, siempre que el experimento se realice en vacío o gas inerte.

Comprender estos componentes centrales le permite seleccionar no solo un horno, sino el instrumento preciso que su investigación exige.

Tabla resumen:

| Elemento calefactor | Temperatura máxima (°C) | Compatibilidad atmosférica | Aplicaciones clave |

|---|---|---|---|

| Carburo de silicio (SiC) | Hasta 1600 | Oxidante (por ejemplo, aire) | Trabajo versátil a alta temperatura |

| Disilicuro de molibdeno (MoSi2) | Hasta 1850 | Oxidante (por ejemplo, aire) | Temperaturas ultra-altas en el aire |

| Cables de resistencia metálicos | Hasta 1200 | Varios | Zonas de baja temperatura, rentables |

| Grafito | Más de 2000 | Solo vacío o gas inerte | Temperaturas extremas en atmósferas controladas |

¿Listo para elevar las capacidades de su laboratorio con el elemento calefactor perfecto? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para analizar cómo podemos ayudarle a lograr un control preciso de la temperatura y un rendimiento confiable en sus experimentos de gradiente múltiple.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué pasos implica la instalación de un horno tubular multizona? Garantice precisión y seguridad para su laboratorio

- ¿Cómo logra un horno tubular multizona un control preciso del gradiente de temperatura? Síntesis maestra de monocapas de MoS2 isotópico

- ¿Cómo se utilizan los hornos tubulares multizona en la investigación de cerámica, metalurgia y vidrio? Desbloquee un control térmico preciso para materiales avanzados

- ¿Cuáles son los beneficios de integrar múltiples zonas de calentamiento en un horno tubular? Desbloquee un control térmico preciso

- ¿Cómo mejoran la eficiencia del laboratorio los hornos tubulares multizona?Agilice el flujo de trabajo de su laboratorio con un calentamiento avanzado