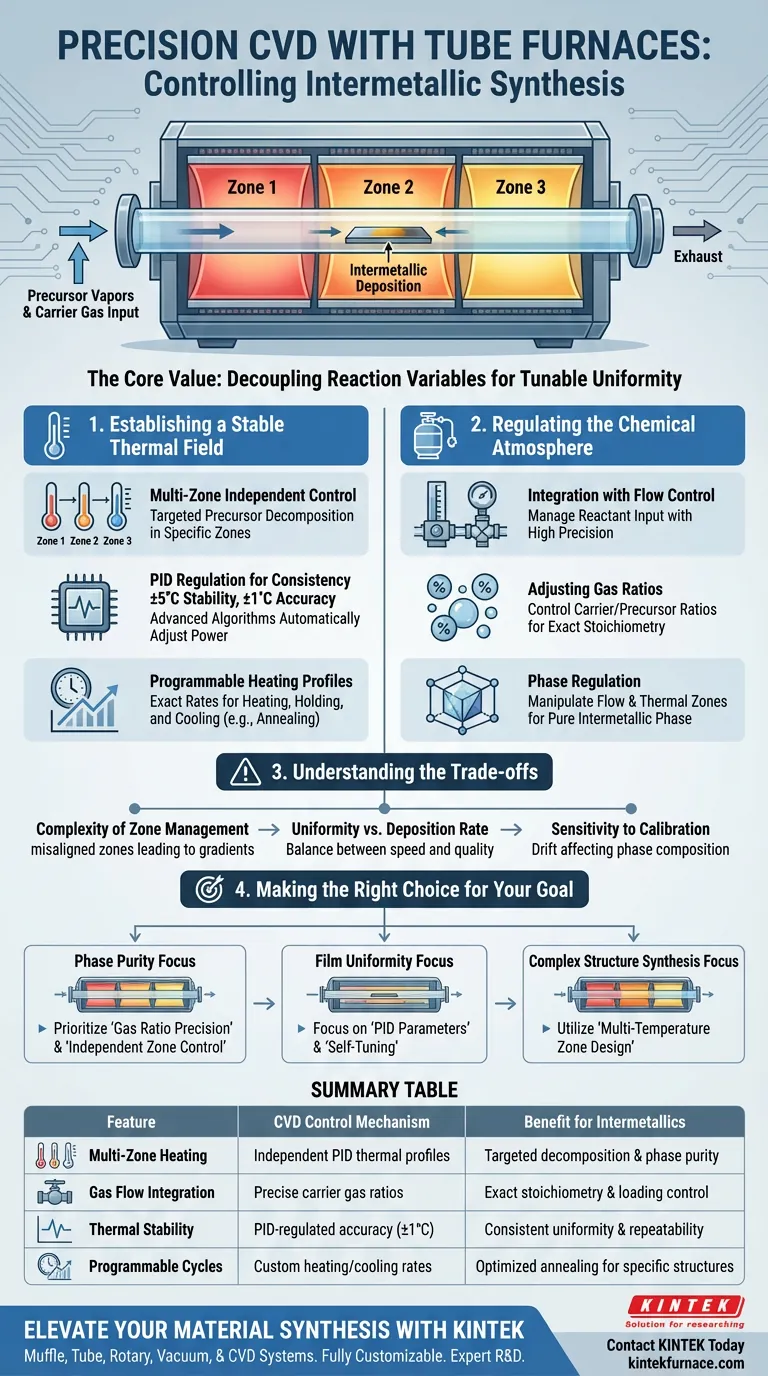

Un horno tubular facilita un control preciso en la CVD al actuar como un recipiente de reacción altamente estable que integra la gestión térmica multizona con la regulación del flujo de gas de alta precisión. Al crear un campo térmico específico y ajustable, el horno garantiza que los precursores gaseosos, como el silano o los vapores de cloruro metálico, se descompongan y depositen solo en las zonas objetivo. Esta arquitectura le permite dictar estrictamente la proporción de gases portadores como el hidrógeno, lo que permite un control exacto sobre la carga y la formación de fases de compuestos intermetálicos.

El valor central de un horno tubular en la CVD es su capacidad para desacoplar las variables de reacción. Proporciona un entorno estabilizado donde los gradientes de temperatura y las tasas de flujo de gas se gestionan de forma independiente, lo que le permite "ajustar" la fase química y la uniformidad del material depositado con alta repetibilidad.

Establecimiento de un campo térmico estable

Control independiente multizona

El principal mecanismo de precisión es el diseño multizona del horno. A diferencia de un horno estándar, un horno tubular de CVD le permite controlar diferentes zonas de calentamiento de forma independiente.

Descomposición dirigida de precursores

Este control zonal crea un perfil térmico específico en todo el tubo. Asegura que los precursores se descompongan solo cuando llegan a la zona específica mantenida a la temperatura de reacción.

Regulación PID para la consistencia

Los sistemas avanzados utilizan algoritmos PID (Proporcional-Integral-Derivativo) para ajustar automáticamente la potencia de calentamiento. Esto mantiene la estabilidad de la temperatura, a menudo dentro de ±5℃, y una precisión de visualización de hasta ±1℃.

Perfiles de calentamiento programables

Puede definir parámetros exactos para las tasas de calentamiento, los tiempos de mantenimiento y las curvas de enfriamiento. Este control temporal es fundamental para procesos como el recocido, que pueden inducir cambios estructurales o defectos específicos requeridos para las propiedades finales del material.

Regulación de la atmósfera química

Integración con sistemas de control de flujo

El control térmico por sí solo es insuficiente para los compuestos intermetálicos; el suministro químico también debe ser preciso. El horno tubular se integra con sistemas de control de flujo de alta precisión para gestionar la entrada de reactivos.

Ajuste de las proporciones de gas

El sistema permite el ajuste preciso de los gases portadores, como el hidrógeno, en relación con los vapores precursores. Dominar esta proporción es la clave para controlar la estequiometría del compuesto final.

Regulación de fase

Al manipular simultáneamente la tasa de flujo y la zona térmica, se controla la regulación de fase del material. Esto asegura que el sustrato se cargue con la fase intermetálica correcta en lugar de un subproducto no deseado.

Comprensión de las compensaciones

Complejidad de la gestión de zonas

Si bien los hornos multizona ofrecen precisión, introducen complejidad. Una calibración incorrecta entre zonas puede provocar gradientes de temperatura no deseados que alteran el perfil de deposición.

Uniformidad frente a tasa de deposición

A menudo existe un equilibrio entre la velocidad de deposición y la calidad de la película. Empujar por tasas de flujo más altas para aumentar la carga puede comprometer la uniformidad y consistencia del campo térmico, lo que lleva a un espesor de película desigual.

Sensibilidad a la calibración

La alta precisión de los controladores PID y los sistemas de flujo requiere una calibración regular. Una ligera deriva en la precisión del sensor puede alterar significativamente la composición de fase de los compuestos intermetálicos sensibles.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de su proceso de CVD, alinee la configuración de su horno con sus objetivos de materiales específicos:

- Si su enfoque principal es la pureza de fase: Priorice la precisión de la proporción de gas y el control de zona independiente para aislar la temperatura de descomposición exacta de sus precursores.

- Si su enfoque principal es la uniformidad de la película: Concéntrese en los parámetros PID y las tecnologías de autocalibración para garantizar que el campo térmico permanezca estable (±5℃) en toda la zona de reacción.

- Si su enfoque principal es la síntesis de estructuras complejas: Utilice un diseño de zona multitemperatura para crear etapas distintas de calentamiento y recocido dentro de un solo paso.

La verdadera precisión en la CVD proviene de ver el horno tubular no solo como un calentador, sino como un reactor de flujo programable.

Tabla resumen:

| Característica | Mecanismo de control de CVD | Beneficio para intermetálicos |

|---|---|---|

| Calentamiento multizona | Perfiles térmicos PID independientes | Descomposición dirigida de precursores y pureza de fase |

| Integración de flujo de gas | Proporciones precisas de gas portador | Control exacto sobre la estequiometría y la carga |

| Estabilidad térmica | Precisión regulada por PID (±1℃) | Uniformidad y repetibilidad de película consistentes |

| Ciclos programables | Tasas de calentamiento/enfriamiento personalizadas | Recocido optimizado para estructuras cristalinas específicas |

Mejore su síntesis de materiales con KINTEK

Los procesos de CVD precisos exigen los más altos estándares de control térmico y atmosférico. En KINTEK, tendemos el puente entre los complejos requisitos de investigación y el rendimiento industrial fiable.

Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y de CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación o producción de compuestos intermetálicos. Ya sea que necesite un control independiente multizona avanzado o una entrega de gas de alta precisión, nuestros sistemas brindan la estabilidad y repetibilidad que su laboratorio merece.

¿Listo para optimizar sus perfiles de deposición?

Póngase en contacto con KINTEK hoy mismo para hablar sobre sus requisitos de horno personalizado con nuestros especialistas técnicos.

Guía Visual

Referencias

- Zhiquan Hou, Hongxing Dai. Exploring Intermetallic Compounds: Properties and Applications in Catalysis. DOI: 10.3390/catal14080538

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función principal del sellado en tubo de cuarzo de alto vacío en la síntesis de Mo2S3? Garantizar la pureza de fase y la precisión

- ¿Por qué es necesaria la encapsulación de materias primas en un tubo de cuarzo sellado al vacío para el crecimiento de cristales? Clave para la pureza

- ¿Por qué se utiliza un reactor de lecho fijo de vidrio de silicato en lugar de acero inoxidable? Asegurar datos de descomposición de metanol puros

- ¿Cuál es la necesidad de un horno de resistencia tubular de precisión en la investigación de electrólisis de sales fundidas? ¡Garantice una precisión y reproducibilidad inigualables!

- ¿Cuáles son los métodos para tratar los gases de escape utilizando un horno tubular? Neutralice los peligros de forma segura en su laboratorio

- ¿Cómo contribuye un horno tubular de alta temperatura al rendimiento de las redes de nanotubos de carbono? Mejora del rendimiento del electrodo

- ¿Cómo se diseñan los hornos tubulares para temperaturas superiores a 1200 °C? Desbloquee la precisión de alta temperatura con elementos avanzados

- ¿Cómo afecta el campo térmico uniforme proporcionado por un horno de resistencia de tubo vertical a los experimentos de equilibrio de fases?