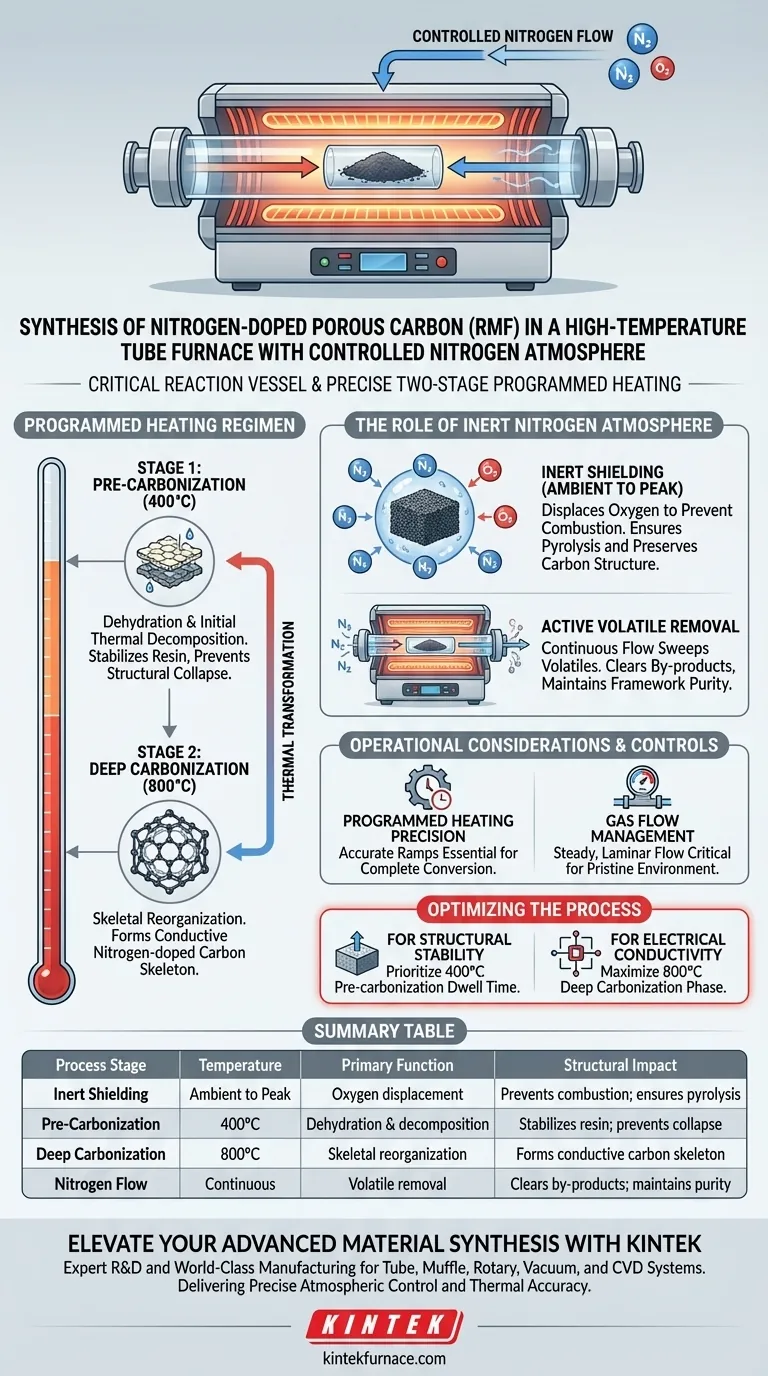

El horno tubular de alta temperatura sirve como el recipiente de reacción crítico para sintetizar carbono poroso dopado con nitrógeno (RMF). Facilita un régimen de calentamiento programado preciso de dos etapas bajo un escudo protector de nitrógeno para convertir precursores orgánicos en un marco de carbono estable. Al mantener un entorno estrictamente libre de oxígeno, el sistema previene la combustión mientras impulsa la descomposición térmica y la reorganización del esqueleto necesarias para una alta conductividad.

La atmósfera de nitrógeno controlada permite una carbonización profunda al eliminar eficientemente los subproductos volátiles y prevenir la oxidación, transformando la resina precursora en un esqueleto de carbono dopado con nitrógeno robusto a través de un ciclo térmico estrictamente gestionado.

La Mecánica de la Transformación Térmica

El Papel de la Atmósfera Inerte

La función principal de la atmósfera de nitrógeno es crear un entorno inerte. A las altas temperaturas requeridas para este proceso, la presencia de oxígeno haría que la resina orgánica se quemara en lugar de carbonizarse.

Al desplazar el oxígeno, el nitrógeno permite que el material sufra pirólisis. Esto asegura que los cambios químicos sean estrictamente térmicos, preservando la estructura del carbono en lugar de convertirla en ceniza o dióxido de carbono.

Etapa 1: Pre-carbonización a 400°C

La primera fase del proceso de calentamiento programado eleva el precursor de RMF a 400°C. Esta etapa es fundamental para preparar la estructura del material para el endurecimiento final.

Durante esta fase, el material sufre deshidratación y descomposición térmica inicial. Este paso estabiliza la resina orgánica, previniendo el colapso estructural antes de que se alcancen las temperaturas más altas.

Etapa 2: Carbonización Profunda a 800°C

Después de la pre-carbonización, la temperatura se eleva a 800°C para la carbonización profunda. Este estado de alta energía desencadena la reorganización del esqueleto fundamental del material.

Es durante esta fase que se fijan las propiedades finales del material. El proceso convierte la resina pre-carbonizada en un esqueleto de carbono dopado con nitrógeno altamente conductor, otorgando al RMF sus características electrónicas funcionales.

Eliminación Activa de Volátiles

A medida que la resina orgánica se descompone, libera subproductos gaseosos. El flujo continuo de nitrógeno actúa como un mecanismo de barrido.

Este flujo transporta físicamente estos subproductos volátiles fuera del tubo del horno. La eliminación de estos gases es esencial para evitar que se redepositen en el material o interfieran con la pureza del proceso de carbonización.

Consideraciones Operativas y Controles

Importancia del Calentamiento Programado

El éxito de esta síntesis depende en gran medida de la precisión de la rampa de temperatura. La distinción entre las etapas de 400°C y 800°C no es arbitraria; omitir el paso de pre-carbonización puede provocar defectos estructurales o una conversión incompleta.

Gestión del Flujo de Gas

Si bien la atmósfera de nitrógeno previene la oxidación, la tasa de flujo es igualmente importante. Un flujo inadecuado puede no lograr eliminar los subproductos volátiles de manera eficiente, contaminando potencialmente la estructura porosa.

Por el contrario, un flujo turbulento podría alterar la estabilidad térmica alrededor de la muestra. El objetivo es un flujo constante y laminar que garantice un entorno prístino para la reorganización del esqueleto.

Optimización del Proceso de Síntesis

Para garantizar el carbono poroso dopado con nitrógeno (RMF) de la más alta calidad, alinee los controles de su proceso con sus objetivos de materiales específicos.

- Si su enfoque principal es la Estabilidad Estructural: Priorice la precisión del tiempo de permanencia de la pre-carbonización a 400°C para asegurar una deshidratación completa antes de aumentar el estrés térmico.

- Si su enfoque principal es la Conductividad Eléctrica: Asegúrese de que la fase de carbonización profunda a 800°C se mantenga el tiempo suficiente para maximizar la reorganización del esqueleto y la grafitización.

Dominar el equilibrio entre la etapa térmica y el flujo de gas inerte es la clave para desbloquear todo el potencial de los materiales RMF.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Función Principal | Impacto Estructural |

|---|---|---|---|

| Protección Inerte | Ambiente a Pico | Desplazamiento de oxígeno | Previene la combustión; asegura la pirólisis |

| Pre-carbonización | 400°C | Deshidratación y descomposición | Estabiliza la resina; previene el colapso estructural |

| Carbonización Profunda | 800°C | Reorganización del esqueleto | Forma un esqueleto de carbono dopado con nitrógeno conductor |

| Flujo de Nitrógeno | Continuo | Eliminación de volátiles | Limpia subproductos; mantiene la pureza del marco |

Mejore la Síntesis de sus Materiales Avanzados con KINTEK

El control atmosférico preciso y la exactitud térmica son los pilares de la producción de carbono poroso dopado con nitrógeno (RMF) de alto rendimiento. En KINTEK, entendemos que su investigación depende de la fiabilidad de su entorno térmico.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Tubo, Mufla, Rotatorio, Vacío y CVD de alto rendimiento diseñados para cumplir con los estándares científicos más rigurosos. Ya sea que necesite un horno tubular de alta temperatura estándar o un sistema totalmente personalizable para necesidades de carbonización únicas, nuestros equipos ofrecen el flujo de gas laminar y la precisión de calentamiento programado necesarios para una conductividad y estabilidad estructural superiores.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio?

Póngase en contacto con KINTEK hoy mismo para discutir sus requisitos de horno personalizados.

Guía Visual

Referencias

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué factores contribuyen al sólido rendimiento del proceso de los hornos de tubo de vacío? Desbloquee la precisión y la pureza en el tratamiento térmico

- ¿Cómo logran los sistemas de hornos tubulares controlados la regulación de la atmósfera? Estudio de las Leyes de Transformación de Fases de la Circonita

- ¿Cómo contribuyen los hornos de tubo de vacío a la protección del medio ambiente y la producción de energía? Descubra su papel en la tecnología limpia

- ¿Cómo facilita un horno de tubo de cuarzo el recocido por vapor de agua del diamante? Mejora de la estabilidad de la interfaz a 500 °C

- ¿Cómo funcionan los elementos calefactores en un horno tubular? Descubra las ideas clave para un calentamiento preciso

- ¿Qué papel juega un horno tubular en la carbonización del carbono poroso? Domine el control térmico preciso

- ¿Cuál es la función de un horno tubular eléctrico en el proceso de recuperación de fibra de carbono? Dominio del reciclaje de CFRP

- ¿Por qué se utilizan tubos de cuarzo o alúmina en los hornos de tubo? Beneficios clave para procesos de alta temperatura