La elección de un tubo de proceso en un horno está dictada por dos requisitos innegociables: estabilidad térmica extrema e inercia química. El cuarzo y la alúmina son los estándares de la industria porque pueden contener una muestra dentro de una atmósfera controlada a temperaturas muy altas sin romperse ni reaccionar con el proceso. Esto asegura la integridad y pureza del experimento o proceso de fabricación.

La decisión principal entre cuarzo y alúmina es una compensación entre temperatura y costo. El cuarzo es la opción versátil y económica para la mayoría de las aplicaciones hasta 1000 °C, mientras que la alúmina de alta pureza se requiere para procesos que exigen temperaturas más altas y máxima resistencia química.

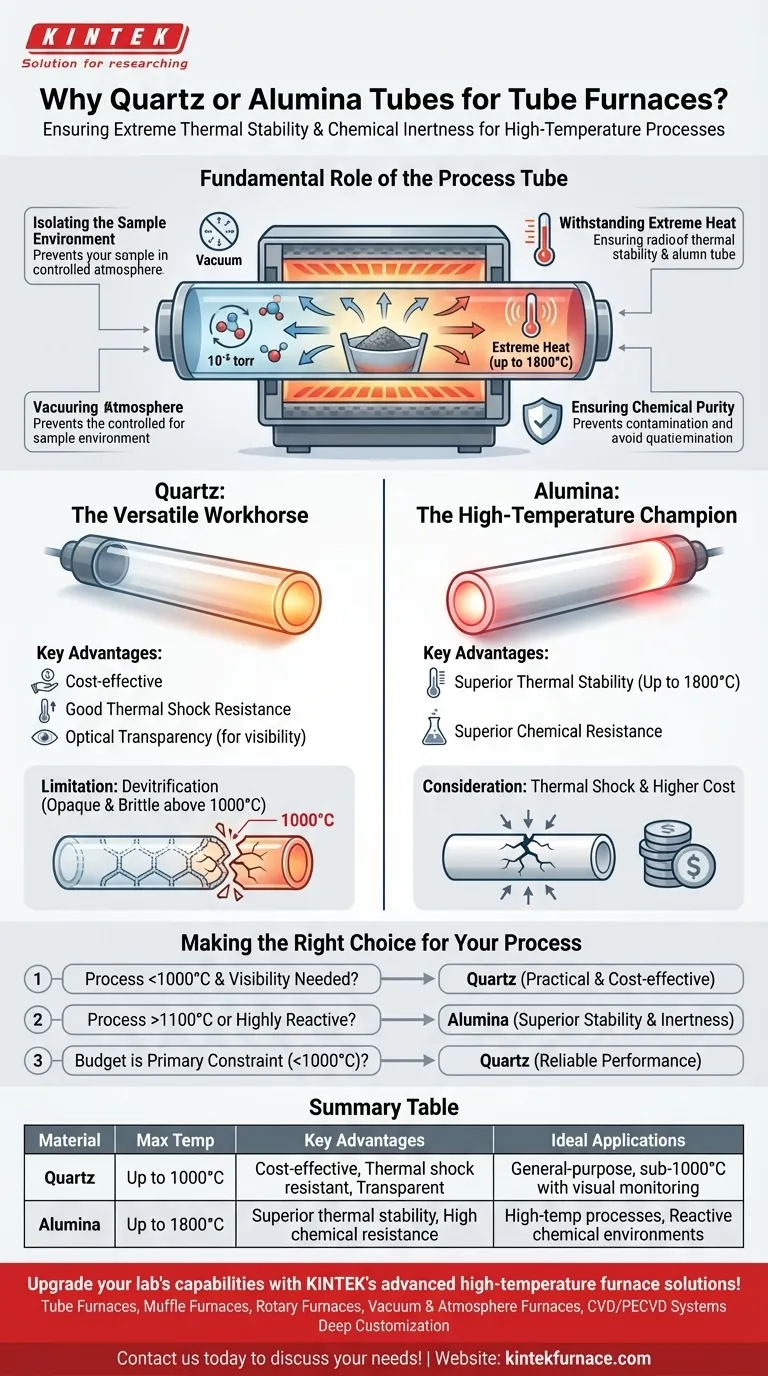

El papel fundamental del tubo de proceso

Un horno de tubo está diseñado para calentar una muestra con precisión, pero el tubo de proceso es el recipiente que hace que este proceso sea significativo. Su función va mucho más allá de simplemente contener el material.

Aislamiento del entorno de la muestra

La función principal del tubo es crear un ambiente herméticamente sellado. Esto le permite trabajar bajo alto vacío (hasta 10⁻⁵ torr) o introducir gases específicos, creando una atmósfera controlada que es esencial para procesos como la deposición química de vapor (CVD) o el recocido de materiales reactivos.

Soportando el calor extremo

Los elementos calefactores del horno operan a temperaturas que pueden superar los 1700 °C. El tubo de proceso debe soportar este calor intenso y continuo sin derretirse, ceder o degradarse. Esta estabilidad térmica es el primer criterio para la selección de materiales.

Garantizar la pureza química

A altas temperaturas, los materiales se vuelven mucho más reactivos. El tubo de proceso debe ser químicamente inerte, lo que significa que no reaccionará con la muestra, los gases precursores o cualquier subproducto. Esto evita la contaminación, lo cual es fundamental para aplicaciones en la fabricación de semiconductores e investigación de la ciencia de los materiales.

Una historia de dos materiales: cuarzo vs. alúmina

Si bien ambos materiales cumplen el mismo propósito fundamental, sus propiedades los hacen adecuados para diferentes ventanas operativas.

Cuarzo: El caballo de batalla versátil

El cuarzo (sílice fundida) es la opción más común para aplicaciones de horno de tubo de uso general. Ofrece un excelente equilibrio de propiedades y es relativamente rentable.

Sus ventajas clave son una buena resistencia al choque térmico, lo que significa que puede manejar cambios de temperatura relativamente rápidos, y transparencia óptica a temperaturas más bajas, lo que permite la monitorización visual del proceso.

Alúmina: La campeona de alta temperatura

La alúmina (Al₂O₃) es una cerámica de alto rendimiento utilizada cuando se exceden los límites del cuarzo. Su principal ventaja es una temperatura máxima de funcionamiento significativamente más alta, lo que la hace adecuada para procesos que funcionan hasta 1700 °C o incluso 1800 °C.

También ofrece una resistencia química superior contra ciertos compuestos agresivos o alcalinos que podrían corroer el cuarzo a altas temperaturas. Sin embargo, la alúmina es opaca, lo que impide cualquier observación visual de la muestra durante el proceso.

Entendiendo las compensaciones y limitaciones

Elegir el material incorrecto puede conducir a experimentos fallidos, equipos dañados y muestras contaminadas. Comprender las limitaciones de cada uno es crucial.

La limitación del cuarzo: Desvitrificación

El inconveniente más significativo del cuarzo es un proceso llamado desvitrificación. Por encima de aproximadamente 1000 °C, la estructura de vidrio amorfo del cuarzo comienza a cristalizarse, lo que hace que se vuelva opaco y quebradizo.

Esto no es un defecto, sino una propiedad inherente del material. Operar un tubo de cuarzo consistentemente por encima de esta temperatura acortará drásticamente su vida útil y aumentará el riesgo de falla mecánica.

La consideración de la alúmina: Choque térmico y costo

Aunque térmicamente estable, la alúmina y otras cerámicas pueden ser más susceptibles al choque térmico que el cuarzo. El calentamiento o enfriamiento rápido puede causar grietas, por lo que las rampas de temperatura controladas son esenciales.

Además, los tubos de alúmina de alta pureza son significativamente más caros que los tubos de cuarzo, lo que los convierte en una inversión específica para procesos que requieren absolutamente su rendimiento superior.

Tomando la decisión correcta para su proceso

Su aplicación específica determinará el material de tubo ideal. Base su decisión en el parámetro más exigente de su proceso.

- Si su proceso opera por debajo de 1000 °C y valora la visibilidad: El cuarzo es su opción más práctica y rentable.

- Si su proceso excede consistentemente los 1100 °C o involucra químicos altamente reactivos: La alúmina es la mejora necesaria por su estabilidad térmica superior e inercia química.

- Si su presupuesto es la principal restricción para un proceso por debajo de 1000 °C: El cuarzo proporciona un rendimiento confiable sin el alto costo de las cerámicas avanzadas.

Seleccionar el tubo de proceso correcto es la base para lograr resultados de alta temperatura repetibles y confiables.

Tabla resumen:

| Material | Temperatura máxima | Ventajas clave | Aplicaciones ideales |

|---|---|---|---|

| Cuarzo | Hasta 1000 °C | Rentable, resistente al choque térmico, transparente para visibilidad | De uso general, procesos por debajo de 1000 °C con monitorización visual |

| Alúmina | Hasta 1800 °C | Estabilidad térmica superior, alta resistencia química | Procesos de alta temperatura, entornos químicos reactivos |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye hornos de tubo, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite tubos de cuarzo o alúmina para un rendimiento óptimo. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y fiabilidad de su proceso.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión